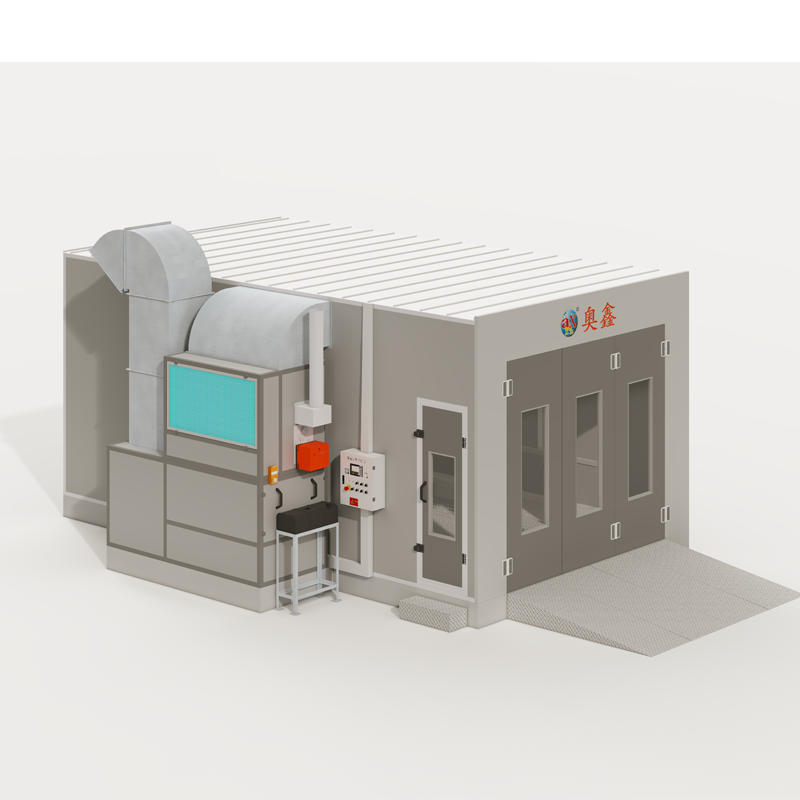

Moderne Industrieanlagen sind stark auf fortschrittliche Spritzkabensysteme angewiesen, um sichere und effiziente Beschichtungsarbeiten zu gewährleisten. Diese spezialisierten Abschirmungen haben sich im Vergleich zu ihren einfachen Vorgängern erheblich weiterentwickelt und verfügen über modernste Sicherheitstechnologien sowie Konstruktionsprinzipien, die Arbeitnehmer, Geräte und die Umwelt schützen. Das Verständnis der umfassenden Sicherheitsmerkmale moderner Spritzkabinensysteme ist entscheidend für Betriebsleiter, Sicherheitsfachkräfte und industrielle Beschichtungsspezialisten, die betriebliche Exzellenz und die Einhaltung gesetzlicher Vorschriften priorisieren.

Brandverhütungs- und -löschsysteme

Fortgeschrittene Branderkennungstechnologie

Moderne Lackierkabinen-Designs integrieren hochentwickelte Brandfrüherkennungssysteme, die mehrere Sensortechnologien nutzen, um mögliche Zündquellen zu erkennen, bevor sie sich zu gefährlichen Situationen entwickeln. Diese Systeme verwenden typischerweise Flammendetektoren, Hitzesensoren und Rauchmelder, die strategisch im gesamten Kabinengebäude positioniert sind. Der mehrschichtige Ansatz gewährleistet eine schnelle Reaktionszeit und minimiert Fehlalarme, die den Produktionsplan unnötig stören könnten.

Infrarot-Flammendetektoren stellen eine bedeutende Weiterentwicklung in der Brandsicherheit von Lackierkabinen dar, da sie Kohlenwasserstoffbrände innerhalb von Millisekunden nach der Zündung erkennen können. Diese Sensoren überwachen spezifische Wellenlängen, die mit Verbrennungsprozessen verbunden sind, und können zwischen echten Bränden und anderen Wärmequellen wie Schweißarbeiten oder heißen Arbeiten unterscheiden. Die Integration dieser fortschrittlichen Erkennungssysteme mit automatischen Abschaltverfahren schafft ein umfassendes Sicherheitsnetz, das sowohl das Personal als auch wertvolle Investitionen in Ausrüstungen schützt.

Automatische Löschanlagen

Modern sprühkabine installationen verfügen über hochmoderne Löschanlagen, die speziell für Beschichtungsprozesse mit brennbaren Materialien konzipiert wurden. Wassergestützte Sprinkleranlagen sind nach wie vor verbreitet, doch viele Anlagen setzen heute auf spezialisierte Löschmittel wie Schaum oder Inertgassysteme, die eine überlegene Brandbekämpfung ermöglichen, ohne empfindliche Geräte oder Fertigprodukte durch Sekundärschäden zu beschädigen.

Die Aktivierung von Löschanlagen löst sofortige Sicherheitsprotokolle aus, einschließlich des automatischen Herunterfahrens der Sprühausrüstung, der Schließung von Absperrenklappen und der Aktivierung von Notlüftungsmodi. Diese koordinierten Maßnahmen stellen sicher, dass die Brandbekämpfung maximal effektiv ist und gleichzeitig die Ausbreitung von Flammen oder giftigen Gasen auf benachbarte Arbeitsbereiche verhindert wird. Regelmäßige Prüfungen und Wartungen dieser Systeme gewährleisten einen zuverlässigen Betrieb im Ernstfall.

Belüftung und Luftqualitätsmanagement

Explosionsgeschützte Lüftungssysteme

Die richtige Lüftungskonzeption stellt wahrscheinlich das kritischste Sicherheitselement in jeder Spritzkabine dar. Moderne Systeme nutzen explosionsgeschützte Ventilatoren und Motoren, die mögliche Zündquellen eliminieren und gleichzeitig die für sichere Beschichtungsarbeiten erforderlichen Luftstromraten aufrechterhalten. Diese speziellen Komponenten bestehen aus nicht funkenden Materialien und enthalten Konstruktionsmerkmale, die während des Betriebs die Ansammlung statischer Elektrizität verhindern.

Die Luftwechselraten bei zeitgenössischen Spritzkabine-Konstruktionen übertreffen typischerweise die branchenüblichen Mindestanforderungen und sorgen oft für einen vollständigen Luftaustausch alle 60 bis 90 Sekunden. Dieser intensive Belüftungsansatz stellt sicher, dass Lösungsmitteldämpfe und Übersprühpartikel kontinuierlich aus dem Arbeitsumfeld entfernt werden, wodurch die Konzentrationen deutlich unterhalb der unteren Explosionsgrenze und der beruflichen Expositionsgrenzwerte gehalten werden.

Filtration und Emissionskontrolle

Moderne Spritzkabinenanlagen verfügen über fortschrittliche Filtersysteme, die sowohl den Arbeitsschutz als auch die Einhaltung umweltrechtlicher Vorschriften gewährleisten. In den primären Filterstufen werden Übersprühpartikel und größere Verunreinigungen abgeschieden, während sekundäre Stufen Hochleistungs-Partikelfilter oder Aktivkohlesysteme nutzen, um feine Partikel und flüchtige organische Verbindungen vor der Abluftabgabe zu entfernen.

Viele Einrichtungen verfügen heute über Echtzeit-Luftqualitätsüberwachungssysteme, die kontinuierlich sowohl Partikel- als auch Dampfkonzentrationen in der Umgebung der Spritzkabine bewerten. Diese Überwachungssysteme liefern den Bedienern sofortige Rückmeldungen und können automatische Anpassungen der Lüftungsrate oder der Beschichtungsprozessparameter auslösen, wenn die Kontaminationswerte bestimmte Sicherheitsschwellen annähern.

Elektrische Sicherheit und Erdungssysteme

Inherente sichere elektrische Komponenten

Die elektrische Sicherheit in Spritzkabinen erfordert spezielle Bauteile, die für gefährdete Bereiche zugelassen sind, in denen brennbare Dämpfe auftreten können. Alle elektrischen Geräte innerhalb der Kabinenstruktur müssen strengen Klassifizierungsanforderungen genügen, typischerweise den Vorgaben der Klasse I, Division 1 oder Division 2, abhängig vom konkreten Standort und dem potenziellen Dampfgehalt.

Beleuchtungssysteme nutzen explosionsgeschützte Leuchten mit speziellen Linsenmaterialien, die Funkenbildung verhindern, selbst wenn sie während des Betriebs beschädigt werden. Steuerpaneele und Schalter sind in entlüfteten Gehäusen untergebracht, die einen positiven Druck mit sauberer Luft aufrechterhalten, um das Eindringen brennbarer Dämpfe zu verhindern, die Zündgefahren darstellen könnten. Diese Sicherheitsmaßnahmen stellen sicher, dass elektrische Systeme zuverlässig arbeiten, ohne das Risiko von Bränden oder Explosionen zu erhöhen.

Umfassende Erdungsnetzwerke

Die Erzeugung statischer Elektrizität bei Spritzlackierarbeiten stellt erhebliche Sicherheitsrisiken dar, die moderne Lackierkabine durch umfassende Erdungs- und Potenzialausgleichssysteme berücksichtigen. Alle metallischen Komponenten der Kabine sind über niederohmige Leitwege miteinander verbunden, die statische Ladungen sicher zur Erdpotential ableiten.

Sprühausrüstungen, einschließlich Pistolen, Schläuche und Fluidzuführsysteme, enthalten leitfähige Elemente, die während des gesamten Beschichtungsprozesses elektrische Kontinuität gewährleisten. Regelmäßige Prüfung und Wartung der Erdungssysteme stellen deren anhaltende Wirksamkeit sicher, wobei viele Anlagen automatisierte Überwachungssysteme einsetzen, die eine kontinuierliche Verifizierung der Integrität der Erdung ermöglichen.

Personensicherheit und Notfallreaktion

Notabschaltungen

Moderne Spritzkabinenanlagen verfügen über mehrere Notabschalteinrichtungen, die eine sofortige Beendigung aller Beschichtungsvorgänge bei Sicherheitsbedenken ermöglichen. Not-Aus-Taster sind strategisch sowohl innerhalb als auch außerhalb der Kabinenstruktur positioniert, um von verschiedenen Positionen im Arbeitsbereich aus einen leicht zugänglichen Abschaltvorgang zu gewährleisten.

Diese Abschaltsysteme unterbrechen typischerweise die Stromversorgung der Sprühausrüstung, schließen die Materialzuführungsventile und aktivieren gleichzeitig Notlüftungsmodi. Die koordinierte Reaktion stellt sicher, dass potenzielle Gefahren schnell minimiert werden, während bei Bedarf sichere Bedingungen für die Evakuierung des Personals aufrechterhalten werden. Visuelle und akustische Alarmsysteme geben allen Personen in der Nähe eine klare Anzeige von Notfallsituationen.

Integration der persönlichen Schutzausrüstung

Bei modernen Spritzkabinenkonstruktionen wird die Integration persönlicher Schutzausrüstung als wesentliches Sicherheitselement und nicht als nachträgliche Ergänzung betrachtet. Zuluftsysteme stellen saubere Atemluft für die Bediener innerhalb der Kabine bereit, vermeiden so die Exposition gegenüber Beschichtungsmaterialien und gewährleisten während längerer Arbeitsschichten eine ausreichende Sauerstoffzufuhr.

Kommunikationssysteme ermöglichen einen kontinuierlichen Kontakt zwischen Bedienern der Lackierkabine und externen Aufsichtspersonen und schaffen so eine zusätzliche Sicherheitsebene, die eine schnelle Reaktion auf Notfälle oder Gerätefunktionsstörungen ermöglicht. Diese Systeme sind darauf ausgelegt, zuverlässig in der anspruchsvollen Umgebung aktiver Beschichtungsarbeiten zu funktionieren, und verfügen über geräuschunterdrückende Funktionen, die eine klare Kommunikation trotz hoher Umgebungsgeräusche sicherstellen.

FAQ

Wie oft sollten die Sicherheitssysteme einer Lackierkabine geprüft und gewartet werden

Sicherheitssysteme in Lackierkabineninstallationen müssen gemäß den Herstellerangaben und behördlichen Vorschriften regelmäßig geprüft und gewartet werden. Brandmelde- und Löschanlagen erfordern typischerweise monatliche Sichtprüfungen sowie jährliche umfassende Tests durch qualifizierte Techniker. Lüftungssysteme sollten vierteljährlich überprüft und die Filter je nach Nutzungshäufigkeit bei Bedarf ausgetauscht werden. Elektrische Erdungssysteme benötigen eine jährliche Kontinuitätsprüfung, um eine ordnungsgemäße Funktionalität sicherzustellen.

Welche Schulungsanforderungen gelten für Bediener von Lackierkabinen

Bediener, die in Lackierkabinen tätig sind, müssen eine umfassende Schulung zu Sicherheitsvorschriften, Notfallmaßnahmen und der korrekten Verwendung persönlicher Schutzausrüstung erhalten. Die Schulungsprogramme sollten die Erkennung von Gefahren, Brandschutzgrundsätze sowie den sachgemäßen Umgang mit Beschichtungsmaterialien abdecken. Regelmäßige Auffrischungsschulungen stellen sicher, dass die Bediener stets über aktuelle Sicherheitsverfahren sowie Änderungen an Geräten oder Prozessen informiert sind.

Wie erfüllen moderne Lackierkabinen die Anforderungen an die Umweltverträglichkeit

Moderne Lackierkabinen-Designs integrieren fortschrittliche Emissionskontrolltechnologien, die Einrichtungen dabei unterstützen, strenge Umweltvorschriften einzuhalten. Hochleistungsfiltersysteme fangen Übersprühpartikel und flüchtige organische Verbindungen vor der Abluftabgabe ab. Viele Anlagen verfügen über thermische Oxidatoren oder andere Zerstörungseinrichtungen, die schädliche Emissionen eliminieren. Kontinuierliche Überwachungssysteme liefern Nachweise über die Emissionswerte für die regulatorische Berichterstattung.

Welche Faktoren beeinflussen die Auswahl von Unterdrückungssystemen für Lackierkabinenanwendungen

Die Auswahl von Brandschutzsystemen hängt von mehreren Faktoren ab, einschließlich der Art der verwendeten Beschichtungsmaterialien, der Größe und Konfiguration der Kabine sowie der Nähe zu empfindlicher Ausrüstung oder fertigen Produkten. Wassergebundene Systeme sind kostengünstig, können jedoch sekundäre Schäden verursachen. Schaumsysteme bieten eine hervorragende Brandbekämpfung bei Bränden mit brennbaren Flüssigkeiten. Inertgassysteme ermöglichen eine rückstandsfreie Brandunterdrückung, erfordern jedoch eine sorgfältige Berücksichtigung der Personensicherheit während der Freigabe.

Inhaltsverzeichnis

- Brandverhütungs- und -löschsysteme

- Belüftung und Luftqualitätsmanagement

- Elektrische Sicherheit und Erdungssysteme

- Personensicherheit und Notfallreaktion

-

FAQ

- Wie oft sollten die Sicherheitssysteme einer Lackierkabine geprüft und gewartet werden

- Welche Schulungsanforderungen gelten für Bediener von Lackierkabinen

- Wie erfüllen moderne Lackierkabinen die Anforderungen an die Umweltverträglichkeit

- Welche Faktoren beeinflussen die Auswahl von Unterdrückungssystemen für Lackierkabinenanwendungen