تسهیلات صنعتی مدرن بهشدت به سیستمهای پیشرفته کابینت رنگپاش متکی هستند تا عملیات پوشش را با ایمنی و کارایی بالا انجام دهند. این محفظههای تخصصی در مقایسه با نمونههای اولیه خود پیشرفت قابل توجهی داشتهاند و فناوریهای پیشرفته ایمنی و اصول طراحی را در خود گنجاندهاند که از کارکنان، تجهیزات و محیط زیست محافظت میکنند. درک ویژگیهای جامع ایمنی نصبهای معاصر کابینت رنگپاش برای مدیران تأسیسات، متخصصان ایمنی و متخصصان پوشش صنعتی که برتری عملیاتی و انطباق با مقررات را اولویت میدهند، امری حیاتی است.

سیستمهای جلوگیری و مهار آتشسوزی

فناوری پیشرفته تشخیص آتشسوزی

طراحیهای معاصر کابینتهای افشانش شامل سیستمهای پیچیده تشخیص آتشسوزی است که از فناوریهای متعدد سنجش برای شناسایی منابع احتمالی اشتعال قبل از تبدیل شدن به موقعیتهای خطرناک استفاده میکنند. این سیستمها معمولاً از دستگاههای تشخیص شعله، حسگرهای دما و دستگاههای تشخیص دود که بهصورت استراتژیک در سراسر ساختار کابینت قرار گرفتهاند، استفاده میکنند. رویکرد چندلایه پاسخ سریع را تضمین کرده و هشدارهای خطا را که ممکن است برنامههای تولید را بیدلیل اختلال دهند، به حداقل میرساند.

دستگاههای تشخیص شعله مادون قرمز پیشرفت قابل توجهی در ایمنی آتشسوزی کابینتهای پاشش هستند و قادرند آتشسوزی هیدروکربنی را در عرض چند میلیثانیه پس از اشتعال تشخیص دهند. این سنسورها طول موجهای خاصی را که با فرآیندهای احتراق مرتبط هستند، نظارت میکنند و میتوانند بین آتش واقعی و منابع حرارتی دیگر مانند عملیات جوشکاری یا فعالیتهای گرم تمایز قائل شوند. ادغام این سیستمهای پیشرفته تشخیصی با رویههای خاموشکننده خودکار، یک شبکه ایمنی جامع ایجاد میکند که هم از پرسنل و هم از سرمایهگذاریهای ارزشمند تجهیزات محافظت میکند.

مکانیزمهای خاموشکننده خودکار

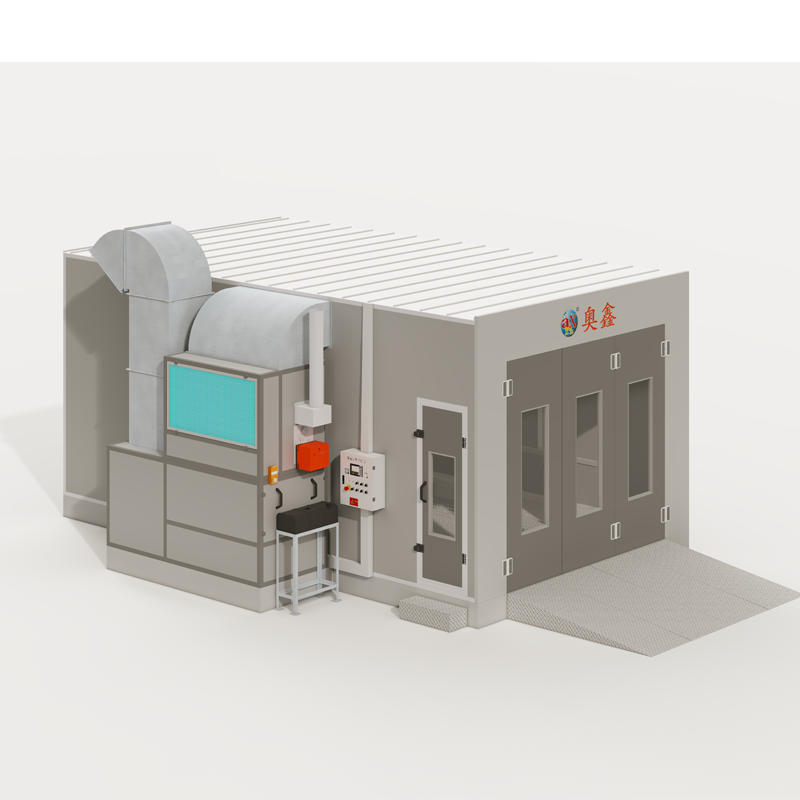

مدرن اتاق اسپری نصبهای مجهز به سیستمهای خاموشکننده پیشرفتهای هستند که بهطور خاص برای عملیات پوششدهی شامل مواد قابل اشتعال طراحی شدهاند. سیستمهای آبی افشانکن همچنان رایج هستند، اما اکنون بسیاری از تأسیسات از عوامل خاموشکننده تخصصی مانند سیستمهای کف یا گاز بیاثر استفاده میکنند که کنترل آتش بهتری فراهم میکنند و باعث آسیب ثانویه به تجهیزات حساس یا محصولات نهایی نمیشوند.

فعالسازی سیستمهای خاموشی، پروتکلهای ایمنی فوری از جمله خاموششدن خودکار تجهیزات پاشش، بستهشدن دریچههای جداسازی و فعالسازی حالتهای تهویه اضطراری را به دنبال دارد. این پاسخهای هماهنگ تضمین میکنند که تلاشها برای خاموش کردن آتش بهطور حداکثری مؤثر باشند و از گسترش شعله یا گازهای سمی به مناطق کاری مجاور جلوگیری شود. آزمایشها و نگهداری منظم این سیستمها عملکرد قابل اعتمادی را در مواقع بروز شرایط اضطراری تضمین میکند.

تهویه و مدیریت کیفیت هوا

سیستمهای تهویه ضد انفجار

طراحی مناسب تهویه شاید مهمترین عنصر ایمنی در هر پیکربندی کابین پاشش باشد. سیستمهای مدرن از پنکهها و موتورهای ضد انفجار استفاده میکنند که منابع احتمالی اشتعال را حذف میکنند و در عین حال نرخ جریان هوای لازم برای عملیات پوششدهی ایمن را حفظ میکنند. این اجزای تخصصی از مواد غیرج sparking ساخته شدهاند و ویژگیهای طراحی دارند که از تجمع الکتریسیته ساکن در حین کار جلوگیری میکنند.

نرخ تعویض هوا در طراحیهای معاصر کابینهای رنگپاش معمولاً از حداقل الزامات صنعتی فراتر میرود و اغلب تعویض کامل هوای محیط را در هر ۶۰ تا ۹۰ ثانیه فراهم میکند. این رویکرد تهویه شدید، اطمینان حاکم است که بخارات حلال و ذرات اسپری بهطور مداوم از محیط کار خارج شوند و غلظت آنها بهمراتب پایینتر از حد انفجار و آستانههای قرارگیری در معرض شغلی باقی بماند.

فیلتراسیون و کنترل انتشار

سیستمهای پیشرفته فیلتراسیون در نصبهای مدرن کابینهای رنگپاش دو هدف حفاظت از کارگران و انطباق با مقررات زیستمحیطی را دنبال میکنند. مراحل اولیه فیلتراسیون ذرات اسپری و آلایندههای بزرگتر را جذب میکنند، در حالی که مراحل ثانویه از فیلترهای هوا با راندمان بالا یا سیستمهای کربن فعال برای حذف ذرات ریز و ترکیبات آلی فرار قبل از تخلیه هوا استفاده میکنند.

بسیاری از تأسیسات امروزه سیستمهای نظارت بر کیفیت هوای آنی را به کار میگیرند که به طور مداوم غلظت ذرات و بخارات در محیط کابین پاشش را ارزیابی میکنند. این سیستمهای نظارتی بازخورد فوری به اپراتورها ارائه میدهند و در صورت نزدیک شدن سطوح آلودگی به حدود ایمنی از پیش تعیینشده، میتوانند تنظیمات خودکاری در نرخ تهویه یا پارامترهای فرآیند پوشش ایجاد کنند.

ایمنی الکتریکی و سیستمهای ارتینگ

اجزای الکتریکی ذاتاً ایمن

ایمنی الکتریکی در محیطهای کابین پاشش نیازمند اجزای تخصصی است که برای محلهای خطرناک که در آن بخارات قابل اشتعال ممکن است وجود داشته باشند، ردهبندی شدهاند. تمام تجهیزات الکتریکی درون ساختار کابین باید الزامات طبقهبندی سختگیرانهای را برآورده کنند که معمولاً مشخصات کلاس I، تقسیمبندی 1 یا تقسیمبندی 2 بسته به موقعیت خاص و پتانسیل غلظت بخارات است.

سیستمهای روشنایی از تجهیزات ضد انفجار با مواد لنزهای تخصصی استفاده میکنند که حتی در صورت آسیب دیدگی در حین عملیات، جرقه را جلوگیری میکنند. تابلوهای کنترل و کلیدها در محفظههای پاکسازی شده قرار دارند که فشار مثبت را با هوای تمیز حفظ میکنند و از نفوذ بخارات قابل اشتعال که میتوانند خطر آتشسوزی ایجاد کنند، جلوگیری میکنند. این اقدامات ایمنی تضمین میکنند که سیستمهای الکتریکی بتوانند بهصورت قابل اعتمادی کار کنند بدون اینکه به خطرات آتشسوزی یا انفجار کمک کنند.

شبکههای جامع ارتینگ

تولید الکتریسیته ساکن در حین عملیات پاشش پوشش، خطرات ایمنی قابل توجهی ایجاد میکند که طراحیهای مدرن کابینتهای پاشش از طریق سیستمهای جامع ارتینگ و اتصال ایمن این بارهای الکتریکی ساکن را به پتانسیل زمین منتقل میکنند.

تجهیزات پاشش، از جمله اسلحهها، لولهها و سیستمهای تحویل مایع، شامل عناصر هادی هستند که پیوستگی الکتریکی را در سراسر فرآیند پوششدهی حفظ میکنند. آزمایش و نگهداری منظم سیستمهای ارتینگ، اثربخشی مداوم را تضمین میکند و بسیاری از تأسیسات از سیستمهای نظارت خودکار استفاده میکنند که تأییدیه مداوم از صحت عملکرد اتصال به زمین فراهم میکنند.

ایمنی پرسنل و پاسخ به اضطرار

سیستمهای خاموش کردن اضطراری

نصبهای مدرن کابینت پاشش، چندین مکانیسم توقف اضطراری را در بر میگیرند که امکان قطع فوری تمام عملیات پوششدهی در پاسخ به مسائل ایمنی را فراهم میکنند. دکمههای توقف اضطراری بهصورت استراتژیک هم در داخل و هم در خارج ساختار کابینت قرار گرفتهاند و امکان دسترسی به قابلیت خاموشی اضطراری را از مواضع مختلف اطراف محیط کار فراهم میکنند.

این سیستمهای خاموشکننده معمولاً بهطور همزمان برق تجهیزات پاشش را قطع میکنند، شیرهای تأمین مواد را میبندند و حالت تهویه اضطراری را فعال میسازند. پاسخ هماهنگ اطمینان حاکم است که خطرات احتمالی به سرعت به حداقل میرسند و در صورت لزوم، شرایط ایمن برای تخلیه افراد حفظ میشود. سیستمهای هشدار دیداری و شنیداری نشانههای واضحی از شرایط اضطراری به تمامی افراد در مجاورت ارائه میدهند.

یکپارچهسازی تجهیزات حفاظت فردی

طراحیهای معاصر کابینهای پاشش، استفاده از تجهیزات حفاظت فردی را به عنوان یک عنصر ایمنی ضروری و نه یک امر ثانویه در نظر میگیرند. سیستمهای هوای تأمینشده، هواي پاكيد هواي تنفسی را به اپراتورهايی که در محيط کابين کار میکنند، فراهم میکنند و در نتيجه تماس با مواد پوششی را حذف کرده و در طول دورههای طولانی کاری، تأمین هوای کافی را تضمین میکنند.

سیستمهای ارتباطی امکان تماس مداوم بین اپراتورهای کابین پاشش و ناظران خارجی را فراهم میکنند و لایه ایمنی اضافی ایجاد میکنند که پاسخ سریع به شرایط اضطراری یا خرابی تجهیزات را ممکن میسازد. این سیستمها به گونهای طراحی شدهاند که در محیط چالشبرانگیز عملیات فعال پوششدهی بهصورت قابل اعتماد کار کنند و دارای ویژگی حذف نویز هستند تا با وجود سطح بالای صداهای محیطی، ارتباط واضح تضمین شود.

سوالات متداول

سیستمهای ایمنی کابین پاشش چقدر باید بررسی و نگهداری شوند

سیستمهای ایمنی در نصبهای کابین پاشش نیازمند بازرسی و نگهداری منظم بر اساس مشخصات سازنده و الزامات مقرراتی هستند. سیستمهای تشخیص و مهار آتش معمولاً به بازرسی بصری ماهانه و آزمون جامع سالانه توسط تکنسینهای مجرب نیاز دارند. سیستمهای تهویه باید هر سه ماه یکبار بازرسی شوند و فیلترها بر اساس شدت استفاده و در صورت نیاز تعویض گردند. سیستمهای ارتینگ الکتریکی نیازمند آزمون پیوستگی سالانه هستند تا عملکرد مناسب آنها تضمین شود.

چه الزامات آموزشی برای اپراتورهای کابین رنگپاش اعمال میشود

اپراتورهایی که در محیط کابین رنگپاش کار میکنند، باید آموزش جامعی در زمینه رویههای ایمنی، پروتکلهای پاسخ به اضطرار و استفاده صحیح از تجهیزات حفاظت فردی دریافت کنند. برنامههای آموزشی باید شامل شناسایی خطرات، اصول پیشگیری از آتشسوزی و نحوه صحیح برخورد با مواد پوششی باشند. آموزشهای دورهای منظم تضمین میکنند که اپراتورها دانش بهروزی از رویههای ایمنی و هرگونه بهروزرسانی در تجهیزات یا فرآیندها حفظ کنند.

کابینهای رنگپاش مدرن چگونه الزامات انطباق زیستمحیطی را رعایت میکنند

طراحیهای مدرن کابینهای پاشش، فناوریهای پیشرفته کنترل انتشار را در بر میگیرند که به مراکز کمک میکنند تا مقررات سختگیرانه محیط زیستی را رعایت کنند. سیستمهای فیلتراسیون با راندمان بالا، ذرات پاشش اضافی و ترکیبات آلی فرار را قبل از خروج هوا به دام میاندازند. بسیاری از نصبها شامل اکسیدکنندههای حرارتی یا سایر تجهیزات تخریبی هستند که انتشار مواد مضر را از بین میبرند. سیستمهای نظارت مداوم، مستنداتی از سطوح انتشار فراهم میکنند که برای گزارشدهی نظارتی مورد نیاز است.

چه عواملی بر انتخاب سیستمهای خاموشکننده برای کاربردهای کابین پاشش تأثیر میگذارند

انتخاب سیستمهای مهار آتش به عوامل متعددی بستگی دارد که از جمله میتوان به نوع مواد پوششدهنده مورد استفاده، اندازه و پیکربندی کابین، و نزدیکی به تجهیزات حساس یا محصولات نهایی اشاره کرد. سیستمهای مبتنی بر آب از نظر هزینه مقرونبهصرفه هستند، اما ممکن است باعث خسارت ثانویه شوند. سیستمهای فوم کنترل عالی در آتشسوزی مایعات قابل اشتعال فراهم میکنند. سیستمهای گاز بیاثر بدون ایجاد باقیمانده، خاموشکنندگی تمیزی ارائه میدهند، اما در هنگام تخلیه نیازمند بررسی دقیق ایمنی پرسنل هستند.