Il controllo della temperatura e dell'umidità rappresenta uno degli aspetti più critici per ottenere finiture verniciate di qualità professionale nelle applicazioni automobilistiche e industriali. Quando si utilizza una cabina di verniciatura, il mantenimento di condizioni ambientali precise influenza direttamente l'adesione della vernice, la qualità del rivestimento, i tempi di asciugatura e l'efficienza operativa complessiva. I verniciatori professionisti e i responsabili delle strutture sanno che anche piccole variazioni di temperatura o umidità possono causare difetti costosi, ritravagli e prestazioni compromesse del rivestimento, con effetti sia sull'aspetto che sulla durabilità.

Le operazioni moderne di verniciatura richiedono sistemi sofisticati di controllo ambientale per garantire risultati costanti in diverse stagioni e condizioni atmosferiche. L'interazione tra temperatura, umidità e chimica della vernice crea dinamiche complesse che devono essere attentamente gestite per prevenire problemi come opacizzazione, effetto buccia d'arancia, colature, gocciolature e scarsa adesione. Comprendere queste relazioni consente agli operatori di ottimizzare le prestazioni della cabina di verniciatura e ottenere risultati di rivestimento superiori, che soddisfano o superano gli standard del settore.

La scienza alla base del controllo della temperatura nell'applicazione della vernice

Viscosità della vernice e caratteristiche di flusso

La temperatura influenza direttamente la viscosità della vernice, il che incide sulla scorrevolezza e sull'uniformità del rivestimento sulla superficie del substrato. Con l'aumento della temperatura, la vernice diventa più fluida e scorre più facilmente, rischiando di causare colature e gocciolature se non adeguatamente controllata. Al contrario, temperature più basse aumentano la viscosità, rendendo la vernice più densa e difficile da atomizzare efficacemente attraverso le attrezzature di spruzzatura. Questa relazione richiede una gestione precisa della temperatura per mantenere una consistenza ottimale della vernice durante tutto il processo di applicazione.

Gli operatori professionisti delle cabine di verniciatura mantengono solitamente temperature comprese tra 65-75°F (18-24°C) per ottenere caratteristiche di flusso ideali della vernice. In questo intervallo, la maggior parte dei rivestimenti automobilistici e industriali presenta una viscosità adeguata per un'efficace atomizzazione e un'applicazione uniforme. Fluttuazioni di temperatura al di fuori di questo intervallo ottimale possono richiedere aggiustamenti nella diluizione della vernice o modifiche alle attrezzature, aumentando la complessità e il rischio di errori da parte dell'operatore.

Velocità di evaporazione dei solventi e tempi di infiammabilità

La velocità con cui i solventi evaporano dai film di vernice fresca dipende in larga misura dalle condizioni di temperatura ambiente all'interno dell'ambiente di verniciatura. Temperature più elevate accelerano l'evaporazione dei solventi, provocando potenzialmente la formazione di una pellicola superficiale sulla vernice prima che gli strati sottostanti possano livellarsi e indurirsi correttamente. Questo fenomeno, noto come nebulizzazione a secco o tempo insufficiente di bagnatura, provoca scarse caratteristiche di scorrevolezza e livellamento, generando irregolarità di texture e una qualità estetica compromessa.

Gli ambienti a temperatura controllata permettono ai verniciatori di prevedere e gestire i tempi di evaporazione in modo più efficace, garantendo un tempo di lavorazione adeguato per tecniche di applicazione corrette. Quando le temperature sono troppo basse, i tempi di evaporazione prolungati possono causare colature, gocciolamenti e problemi di contaminazione, poiché il film di vernice umida rimane vulnerabile alle particelle ambientali e ai danni da manipolazione per periodi prolungati. Un controllo ottimale della temperatura bilancia questi fattori contrastanti per ottenere risultati costanti e professionali.

Controllo dell'umidità e il suo impatto sulle prestazioni del rivestimento

Interferenza dell'umidità con la chimica della vernice

I livelli di umidità relativa influenzano in modo significativo la cura e lo sviluppo delle proprietà finali dei rivestimenti a base acquosa e a base solvente. Un'elevata umidità può interferire con la chimica della vernice introducendo umidità indesiderata nel sistema di rivestimento, causando potenzialmente problemi di adesione, riduzione della lucentezza e tempi di indurimento prolungati. Le molecole d'acqua possono rimanere intrappolate all'interno del film di vernice, creando difetti microscopici che compromettono sia l'aspetto estetico che le prestazioni protettive.

Le condizioni di alta umidità sono particolarmente problematiche per i rivestimenti a base di isocianato, come i poliuretani bicomponenti e i trasparenti, che reagiscono con l'umidità formando bolle di anidride carbonica all'interno del film di vernice. Queste reazioni generano fori microscopici (pinholing), riduzione della lucentezza e un'integrità del rivestimento indebolita, che possono portare a un prematuro deterioramento. Mantenere i livelli di umidità tra il 40% e il 60% di umidità relativa aiuta a prevenire questi difetti legati all'umidità, garantendo al contempo un corretto sviluppo del rivestimento.

Prevenzione dell'appannamento e dei difetti superficiali

L'arrossamento rappresenta uno dei difetti più comuni legati all'umidità nelle operazioni di cabina di verniciatura, manifestandosi come un aspetto latteo o opaco nel film di vernice essiccato. Questo difetto si verifica quando l'evaporazione rapida del solvente in condizioni di alta umidità provoca un raffreddamento localizzato che fa condensare il vapore acqueo sulla superficie bagnata della vernice. L'umidità intrappolata crea effetti di dispersione della luce che riducono lucentezza e chiarezza, particolarmente evidenti su applicazioni scure o ad alto gloss.

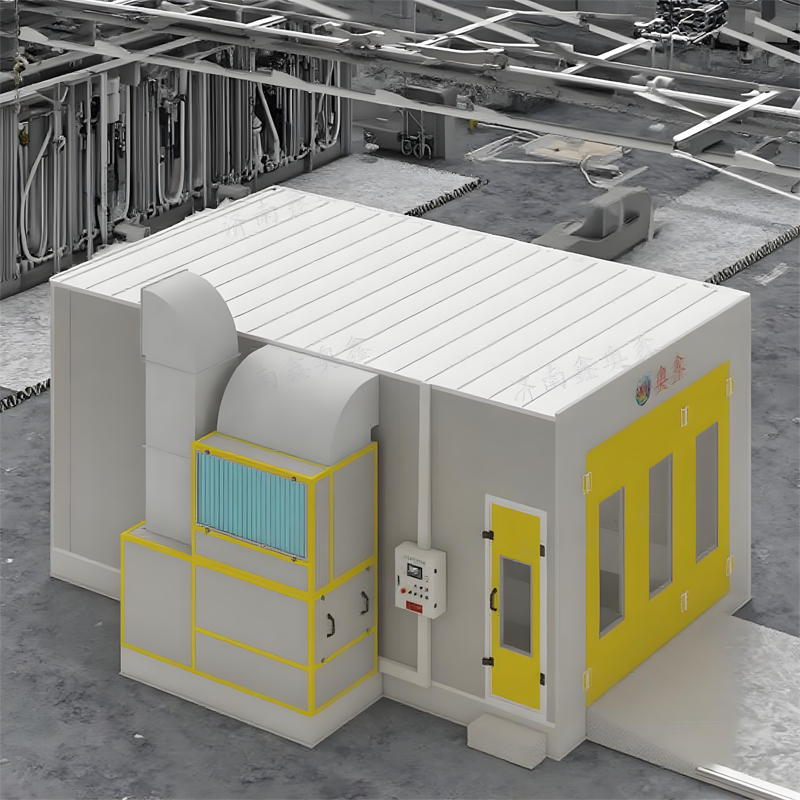

PROFESSIONALE cabina per spruzzi di vernice i sistemi incorporano apparecchiature di deumidificazione per mantenere livelli di umidità stabili durante tutto il processo di verniciatura. Questi sistemi prevengono la formazione di condensa sulle superfici verniciate e garantiscono condizioni ambientali costanti che favoriscono uno sviluppo ottimale del rivestimento. Un controllo adeguato dell'umidità elimina la necessità di additivi ritardanti che potrebbero allungare i tempi di indurimento e complicare i programmi produttivi.

Considerazioni sull'efficienza energetica e sui costi operativi

Strategie di ottimizzazione del sistema HVAC

Un controllo efficiente di temperatura e umidità richiede sistemi sofisticati di riscaldamento, ventilazione e condizionamento dell'aria che bilanciano i requisiti prestazionali con il consumo energetico. Le moderne progettazioni delle cabine di verniciatura integrano sistemi di recupero del calore che catturano e riutilizzano l'energia termica dai flussi d'aria di scarico, riducendo in modo significativo i costi di riscaldamento durante i mesi più freddi. Questi sistemi possono recuperare dal 60% all'80% dell'energia termica che altrimenti andrebbe perduta, rendendo il controllo della temperatura più economicamente sostenibile.

Azionamenti a frequenza variabile e sistemi di controllo intelligenti consentono agli impianti HVAC di regolare il funzionamento in base alle condizioni ambientali in tempo reale e alle esigenze produttive. Questo approccio adattivo minimizza lo spreco di energia mantenendo un controllo ambientale preciso, riducendo i costi operativi senza compromettere la qualità della verniciatura. I sistemi correttamente progettati tengono inoltre conto della massa termica per minimizzare le escursioni di temperatura e ridurre la frequenza di accensione e spegnimento degli apparecchi.

Vantaggi dell'efficienza produttiva e della capacità di produzione

Un controllo costante dell'ambiente consente processi di applicazione della vernice più prevedibili, che supportano una maggiore capacità produttiva e tassi ridotti di ritravaglio. Quando temperatura e umidità rimangono stabili, gli operatori possono mantenere tecniche e tempi di spruzzatura costanti senza doversi adattare a variazioni ambientali. Questa coerenza riduce il periodo di apprendimento per i nuovi operatori e minimizza le variazioni di qualità che possono verificarsi quando le condizioni ambientali fluttuano durante i turni produttivi.

Un controllo ambientale ottimizzato favorisce anche tempi di indurimento più rapidi e periodi ridotti di occupazione della cabina, consentendo di elaborare un numero maggiore di componenti nello stesso arco di tempo. Condizioni stabili permettono l'uso di sistemi vernicianti a rapido indurimento che potrebbero risultare problematici in ambienti non controllati, migliorando ulteriormente l'efficienza produttiva e riducendo i livelli di inventario dei semilavorati.

Selezione delle attrezzature e requisiti di manutenzione

Tecnologie dei sistemi di monitoraggio e controllo

Le installazioni avanzate di cabine di verniciatura utilizzano sistemi di monitoraggio digitale che rilevano continuamente temperatura, umidità e altri parametri ambientali durante tutto il processo di verniciatura. Questi sistemi forniscono registrazione in tempo reale dei dati e funzionalità di allarme che avvisano gli operatori di variazioni delle condizioni prima che possano influire sulla qualità del verniciato. I sistemi di controllo integrati possono regolare automaticamente il funzionamento degli impianti HVAC per mantenere i valori impostati, riducendo il carico di lavoro dell'operatore e migliorando la costanza.

Le reti di sensori wireless consentono il monitoraggio di più zone all'interno di cabine di verniciatura di grandi dimensioni, garantendo condizioni uniformi in tutta l'area di lavoro. Le funzionalità di analisi dati aiutano a identificare tendenze e opportunità di ottimizzazione che possono migliorare nel tempo sia la qualità che l'efficienza. La calibrazione e la manutenzione periodica delle apparecchiature di monitoraggio assicurano letture accurate e risposte affidabili del controllo automatico.

Manutenzione preventiva dei sistemi di controllo ambientale

La manutenzione regolare delle attrezzature di controllo di temperatura e umidità previene guasti imprevisti che potrebbero interrompere la produzione e compromettere la qualità della vernice. I programmi di sostituzione dei filtri devono tenere conto delle condizioni locali della qualità dell'aria e dei volumi di produzione per mantenere un flusso d'aria adeguato e il controllo delle contaminazioni. La pulizia e l'ispezione degli scambiatori di calore evitano il degrado dell'efficienza, che può aumentare i costi operativi e ridurre la precisione del controllo termico.

La manutenzione del sistema di refrigerazione per le attrezzature di deumidificazione include verifiche periodiche del livello del refrigerante, la pulizia delle serpentine e l'ispezione degli scarichi del condensato per prevenire problemi di controllo dell'umidità. I programmi di manutenzione preventiva dovrebbero includere procedure di preparazione stagionale che garantiscano la prontezza delle attrezzature alle variazioni delle condizioni ambientali durante l'anno. La documentazione delle attività di manutenzione aiuta a identificare problemi ricorrenti e ottimizzare gli intervalli di manutenzione per migliorare l'affidabilità.

Standard dell'industria e conformità normativa

Normative Ambientali e Standard di Qualità dell'Aria

I sistemi di controllo ambientale per cabine di verniciatura devono rispettare diverse normative sulla qualità dell'aria che regolano le emissioni di composti organici volatili e gli standard di sicurezza sul lavoro. Un corretto controllo della temperatura contribuisce a ottimizzare l'efficienza di trasferimento della vernice, riducendo lo spreco per overspray e gli scarti che generano emissioni ambientali. Il controllo dell'umidità previene difetti nel rivestimento che richiederebbero interventi di ritocco, riducendo ulteriormente il consumo di materiale e la produzione di emissioni.

Le agenzie regionali per la gestione della qualità dell'aria spesso stabiliscono requisiti per il funzionamento delle cabine di verniciatura, inclusi obblighi di monitoraggio e reporting ambientale. I sistemi automatici di registrazione dati possono semplificare la documentazione per la conformità, fornendo al contempo prova dell'adozione di pratiche corrette di controllo ambientale. Comprendere le normative applicabili aiuta i responsabili degli impianti a progettare e gestire sistemi di cabine di verniciatura che soddisfino sia gli obiettivi qualitativi che quelli normativi.

Integrazione del sistema di gestione della qualità

Gli standard di qualità ISO 9001 e quelli automobilistici come l'IATF 16949 richiedono il controllo documentato dei processi che influenzano la qualità del prodotto, inclusi i parametri ambientali durante l'applicazione della vernice. I dati di monitoraggio di temperatura e umidità diventano parte del registro qualità che dimostra il controllo del processo e supporta le iniziative di miglioramento continuo. I requisiti di tracciabilità possono richiedere una correlazione tra le condizioni ambientali e particolari componenti verniciati o lotti di produzione specifici.

Le tecniche di controllo statistico del processo possono essere applicate ai dati di monitoraggio ambientale per identificare tendenze e stabilire limiti di controllo che prevengano problemi di qualità prima che si verifichino. L'integrazione con i sistemi di pianificazione delle risorse aziendali consente una documentazione e generazione automatica di report che riduce l'onere amministrativo garantendo al contempo la conformità ai requisiti dei clienti e normativi.

Domande Frequenti

Quale intervallo di temperatura deve essere mantenuto in un box di verniciatura?

La gamma di temperature ottimale per la maggior parte delle operazioni di stalla di spruzzo di vernice è compresa tra 65-75 ° F (18-24 ° C). Questa gamma garantisce una viscosità corretta della vernice, tempi di lampeggiamento adeguati e caratteristiche di cura ottimali per la maggior parte dei rivestimenti automobilistici e industriali. Le temperature al di fuori di questo intervallo possono richiedere modifiche della formulazione della vernice o tecniche di applicazione specializzate per ottenere risultati accettabili.

In che modo l'alta umidità influenza la qualità della vernice nelle cabine di spruzzatura?

L'alta umidità può causare diversi difetti della vernice, tra cui arrossamento, scarsa adesione, tempi di cura prolungati e interferenze chimiche nei sistemi di rivestimento a due componenti. Il mantenimento dell'umidità relativa tra il 40-60% previene la maggior parte dei problemi legati all'umidità, favorendo al contempo un corretto sviluppo del rivestimento. Le apparecchiature di deumidificazione possono essere necessarie in climi ad alta umidità o in determinate stagioni.

I sistemi di controllo ambientale possono ridurre i costi operativi delle cabine di verniciatura?

Sì, sistemi di controllo ambientale progettati correttamente possono ridurre in modo significativo i costi operativi grazie a una maggiore efficienza energetica, tassi di ritravaglio inferiori e tempi di produzione più rapidi. I sistemi di recupero del calore possono recuperare dal 60% all'80% dell'energia termica degli scarichi, mentre condizioni ambientali costanti eliminano difetti che richiederebbero ritravaglio oneroso e spreco di materiale.

Quale manutenzione è necessaria per le attrezzature di controllo ambientale dei cablaggi di verniciatura?

La manutenzione regolare include la sostituzione dei filtri, la pulizia dello scambiatore di calore, la manutenzione del sistema di refrigerazione e la calibrazione delle apparecchiature di monitoraggio. I programmi di manutenzione preventiva devono tenere conto delle condizioni ambientali locali e dei volumi di produzione. Le procedure di preparazione stagionale garantiscono la prontezza delle attrezzature alle variazioni climatiche durante l'anno.

Indice

- La scienza alla base del controllo della temperatura nell'applicazione della vernice

- Controllo dell'umidità e il suo impatto sulle prestazioni del rivestimento

- Considerazioni sull'efficienza energetica e sui costi operativi

- Selezione delle attrezzature e requisiti di manutenzione

- Standard dell'industria e conformità normativa

-

Domande Frequenti

- Quale intervallo di temperatura deve essere mantenuto in un box di verniciatura?

- In che modo l'alta umidità influenza la qualità della vernice nelle cabine di spruzzatura?

- I sistemi di controllo ambientale possono ridurre i costi operativi delle cabine di verniciatura?

- Quale manutenzione è necessaria per le attrezzature di controllo ambientale dei cablaggi di verniciatura?