現代の工業施設では、安全で効率的な塗装作業を確実にするために、高度なスプレーブースシステムに大きく依存しています。これらの特殊なエンクロージャーは、従来の基本的なものから大きく進化し、作業者や設備、環境を保護するための最先端の安全技術や設計原則を取り入れるようになりました。最新のスプレーブース設備が備える包括的な安全機能を理解することは、運営の卓越性と規制遵守を重視する施設管理者、安全担当者、および工業用塗装の専門家にとって極めて重要です。

防火および消火システム

高度な火災検知技術

現代のスプレーブース設計には、複数のセンサー技術を活用して点火源の可能性を検知し、危険な状況になる前に察知する高度な火災探知システムが統合されています。これらのシステムは通常、ブース構造全体に戦略的に配置された炎探知器、温度センサー、および煙探知装置を採用しています。多層的なアプローチにより、迅速な対応が可能となり、生産スケジュールを不必要に中断しかねない誤作動を最小限に抑えることができます。

赤外線炎センサーはスプレーブースの火災安全において重要な進歩を示しており、点火後数ミリ秒以内に炭化水素火災を検出できる。これらのセンサーは燃焼プロセスに関連する特定の波長を監視し、溶接作業やその他加熱作業などの他の熱源と実際に発生した火災とを区別することが可能である。こうした高度な検出システムを自動シャットダウン手順と統合することで、作業従事者と貴重な設備投資の両方を保護する包括的な安全網が実現する。

自動消火機構

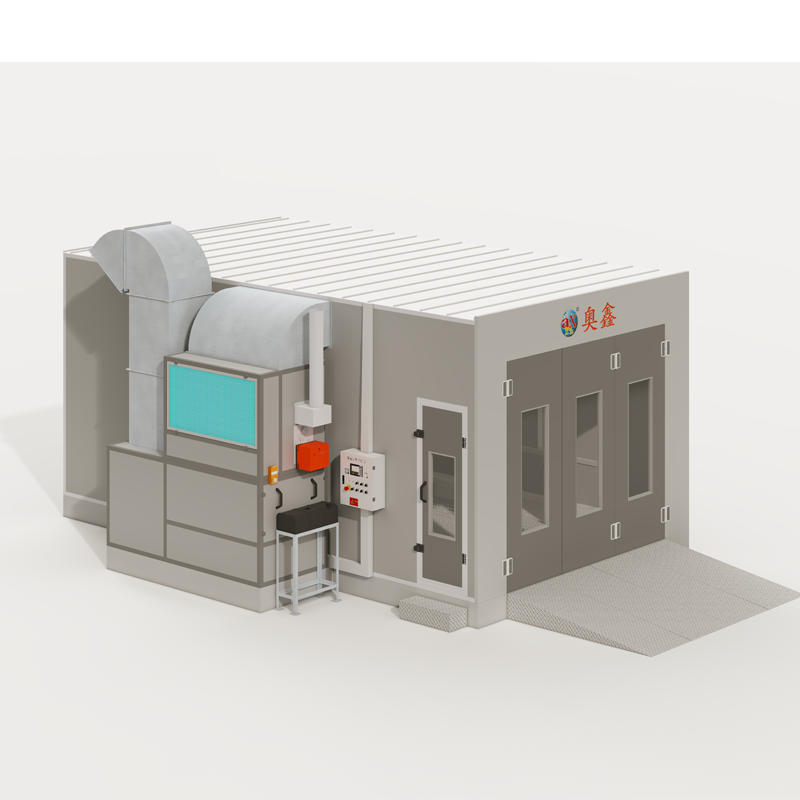

モダン 噴霧室 可燃性物質を用いた塗装工程向けに設計された最新の消火システムを備えた施設では、水系スプリンクラー装置が依然として一般的であるが、多くの施設ではフォーム(泡)や不活性ガスシステムといった特別な消火剤を活用しており、感度の高い機器や完成品に二次的損傷を与えることなく、より優れた火災制御を実現している。

抑制システムの作動により、スプレーエquipmentの自動シャットダウン、隔離ダンパーの閉鎖、緊急換気モードの起動など、即時の安全プロトコルが開始されます。これらの連携した対応により、火災抑制措置が最大限に効果を発揮するとともに、炎や有毒ガスが隣接する作業区域へ広がるのを防ぎます。これらのシステムは定期的なテストとメンテナンスを実施することで、緊急時における確実な動作を保証しています。

換気と空気質管理

防爆換気システム

適切な換気設計は、あらゆるスプレーブース構成において最も重要な安全要素であると言えます。現代のシステムでは、点火源となる可能性を排除しつつ、安全な塗装作業に必要な風量を維持するための防爆ファンおよびモーターが使用されています。これらの特殊部品は火花を発生しない材料で製造されており、運転中に静電気が蓄積するのを防止する設計が施されています。

最近のスプレーブース設計における換気回数は、通常、業界の最低要件を上回り、60〜90秒ごとに完全な空気交換を行うことが一般的です。この積極的な換気方式により、作業環境内の溶剤蒸気や過剰噴霧粒子が継続的に除去され、爆発下限界濃度および職業的暴露限界値をはるかに下回る濃度が維持されます。

フィルターおよび排出管理

最新のスプレーブース設備に搭載された高度なフィルター系統は、作業者の保護と環境規制への適合という二つの目的を果たします。一次フィルター工程では過剰噴霧粒子や大きな汚染物質を捕集し、二次工程では高性能粒子状物質フィルター(HEPAフィルター)または活性炭システムを用いて、排気前の微細粒子および揮発性有機化合物(VOC)を除去します。

多くの施設では現在、リアルタイムの空気質モニタリングシステムを導入しており、スプレーブース内の粉塵および蒸気濃度を継続的に評価しています。これらのモニタリングシステムは作業者に即座にフィードバックを提供し、汚染レベルが事前に設定された安全基準に近づいた場合に、換気速度や塗布プロセスのパラメータを自動的に調整するように作動させることができます。

電気的安全性および接地システム

本質安全型電気部品

スプレーブース環境における電気的安全性は、可燃性蒸気が存在する可能性のある危険場所用に認定された特殊な部品を必要とします。ブース構造内のすべての電気機器は、特定の設置位置および蒸気濃度の可能性に応じて、通常はClass I、Division 1またはDivision 2の仕様といった、厳格な分類要件を満たしている必要があります。

照明システムには防爆構造の器具が使用されており、作業中に損傷した場合でも火花を発生させない特殊なレンズ材料が採用されています。制御盤やスイッチは清浄な空気で正圧を維持するパージ式エンクロージャー内に収納されており、可燃性蒸気が内部に侵入して点火源となる危険を防止します。これらの安全対策により、電気システムが火災や爆発のリスクを引き起こすことなく信頼性高く動作することが保証されます。

包括的な接地ネットワーク

噴霧塗装作業中に発生する静電気は重大な安全上の危険をもたらしますが、現代のスプレーブース設計では、包括的な接地およびボンディングシステムによってこれを解消しています。ブース構造内のすべての金属部品は低抵抗の経路で相互接続され、静電気を安全にアースへと放散します。

スプレーエquipmentには、塗装プロセス全体を通じて電気的連続性を維持する導電性要素が組み込まれており、これにはガン、ホース、流体供給システムが含まれます。接地システムの定期的な点検およびメンテナンスにより、その有効性が継続して保たれます。多くの施設では、接地の完全性を常時確認できる自動監視システムを導入しています。

作業者の安全と緊急時の対応

緊急停止システム

最近のスプレーブース設備には、安全上の問題が生じた際にすべての塗装作業を即座に停止できる複数の緊急停止機構が組み込まれています。非常停止ボタンはブース構造の内外所要所に配置されており、作業エリア周辺のさまざまな位置から容易に停止操作が行えるようになっています。

これらのシャットダウンシステムは、通常、噴霧装置への電源供給を遮断し、材料供給バルブを閉じると同時に緊急換気モードを起動します。連携したこの対応により、潜在的な危険を迅速に最小限に抑えつつ、必要に応じて従業員の安全な避難が可能な状態を維持します。視覚的および聴覚的な警報システムにより、周辺にいるすべての従業員に対して緊急事態を明確に知らせます。

個人用保護具の統合

現代のスプレーブース設計では、個人用保護具の統合を後付けではなく、不可欠な安全要素として考慮しています。給気式システムは、ブース内で作業するオペレーターに清浄な呼吸用空気を供給し、塗料成分への暴露を排除するとともに、長時間の作業中でも十分な酸素供給を確保します。

通信システムにより、ブースの作業者と外部の監督者との間で継続的な連絡が可能になり、緊急時や装置の故障に迅速に対応できる追加的な安全層を提供します。これらのシステムは、塗装作業中の過酷な環境でも信頼性高く機能するように設計されており、周囲の騒音レベルが非常に高い状況でも明瞭な通信を可能にするノイズキャンセリング機能を備えています。

よくある質問

スプレーブースの安全装置はどのくらいの頻度で点検・保守を行うべきですか

スプレーブース設置場所の安全装置は、製造元の仕様および法的規制に従って定期的に点検および保守を行う必要があります。火災探知および消火装置は通常、毎月の目視点検と年に1回の有資格技術者による包括的なテストが必要です。換気システムは四半期ごとに点検を行い、使用頻度に応じて必要に応じてフィルターを交換する必要があります。電気接地システムは年次で導通試験を実施し、適切に機能していることを確認しなければなりません。

スプレーブースのオペレーターにはどのような訓練要件が適用されますか

スプレーブース環境で作業するオペレーターは、安全手順、緊急対応手順、および個人用保護具の適切な使用方法について包括的な訓練を受ける必要があります。訓練プログラムでは、危険の認識、火災予防の原則、塗料材料の適切な取り扱いについて扱うべきです。定期的な復習訓練により、オペレーターが安全手順に関する最新の知識を維持し、設備や工程の更新内容を常に把握できるようにします。

現代のスプレーブースは環境規制への適合要件をどのように満たしていますか

現代のスプレーブース設計には、施設が厳しい環境規制を満たすのを支援する高度な排出管理技術が組み込まれています。高効率フィルター装置は、空気を排出する前に過剰噴霧粒子および揮発性有機化合物(VOC)を捕集します。多くの設備では、有害な排出物を除去するための熱酸化装置またはその他の破壊装置も導入されています。連続監視システムにより、規制当局への報告要件に必要な排出レベルの記録が提供されます。

スプレーブース用途における消火システムの選定に影響を与える要因は何ですか

消火システムの選定は、使用される塗料の種類、ブースのサイズおよび構成、および敏感な機器や完成品との近接性など、いくつかの要因によって異なります。水系システムはコスト効果が高いですが、二次的な損傷を引き起こす可能性があります。泡消火システムは可燃性液体火災に対して優れた消火性能を発揮します。不活性ガスシステムは残留物を残さないクリーンな消火が可能ですが、放散時の作業員の安全を十分に考慮する必要があります。