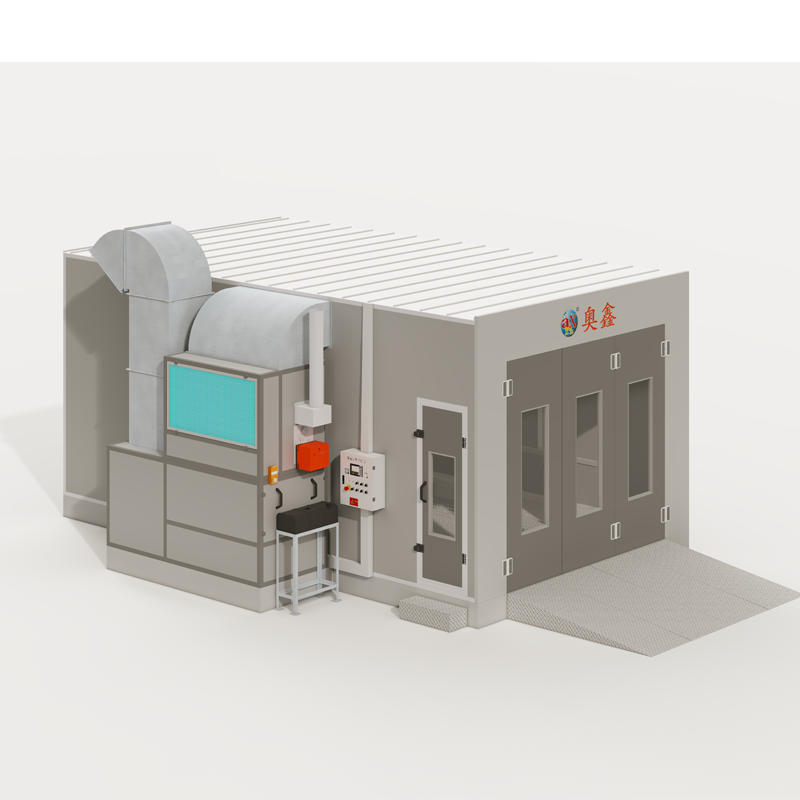

Moderne industriële installaties zijn sterk afhankelijk van geavanceerde spuitcabines om veilige en efficiënte coatingprocessen te garanderen. Deze gespecialiseerde ruimtes zijn aanzienlijk geëvolueerd ten opzichte van hun eenvoudigere voorgangers, waarbij innovatieve veiligheidstechnologieën en ontwerpprincipes zijn geïntegreerd die werknemers, apparatuur en het milieu beschermen. Het begrijpen van de uitgebreide veiligheidsvoorzieningen van moderne spuitcabine-installaties is essentieel voor bedrijfsleiders, veiligheidsprofessionals en specialisten in industriële coating die operationele excellente prestaties en naleving van regelgeving vooropstellen.

Brandpreventie- en -bestrijdingsystemen

Geavanceerde branddetectietechnologie

Moderne ontwerpen van spuitcabines integreren geavanceerde branddetectiesystemen die gebruikmaken van meerdere sensortechnologieën om mogelijke ontstekingsbronnen te detecteren voordat deze uitgroeien tot gevaarlijke situaties. Deze systemen maken doorgaans gebruik van vlamdetectoren, temperatuursensoren en rookdetectieapparatuur die strategisch zijn geplaatst doorheen de constructie van de cabine. De meerlaagse aanpak zorgt voor snelle reactietijden en minimaliseert foutieve alarmen die anders de productieplanning onnodig zouden kunnen verstoren.

Infrarood vlamdetectoren vertegenwoordigen een belangrijke vooruitgang in de brandveiligheid van spuitcabines, aangezien ze koolwaterstofbranden binnen milliseconden na ontbranding kunnen detecteren. Deze sensoren monitoren specifieke golflengten die geassocieerd worden met verbrandingsprocessen en kunnen onderscheid maken tussen echte branden en andere warmtebronnen zoals laswerkzaamheden of heetwerkactiviteiten. De integratie van deze geavanceerde detectiesystemen met geautomatiseerde uitschakelprocedures creëert een uitgebreid veiligheidsnet dat zowel personeel als waardevolle investeringen in apparatuur beschermt.

Geautomatiseerde blusmechanismen

Modern sproeibooth installaties zijn uitgerust met state-of-the-art blussystemen die specifiek zijn ontworpen voor coateeroperaties met ontvlambare materialen. Watergebaseerde sprinklersystemen zijn nog steeds gebruikelijk, maar veel installaties maken nu gebruik van gespecialiseerde blusmiddelen zoals schuim of inertgassystemen die superieure brandbeheersing bieden zonder secundaire schade aan gevoelige apparatuur of afgewerkte producten te veroorzaken.

De activering van onderdrukkingsystemen activeert onmiddellijk veiligheidsprotocollen, waaronder automatische uitschakeling van spuitapparatuur, sluiten van afsluiterkleppen en inschakelen van noodventilatiemodi. Deze gecoördineerde reacties zorgen ervoor dat brandonderdrukkingsmaatregelen maximaal effectief zijn en voorkomen dat vlammen of giftige gassen zich verspreiden naar aangrenzende werkplekken. Regelmatig testen en onderhouden van deze systemen garandeert betrouwbare werking wanneer noodsituaties zich voordoen.

Ventilatie en luchtkwaliteitsmanagement

Explosieveilige ventilatiesystemen

Een correcte ventilatie-inrichting is wellicht het meest cruciale veiligheidselement in elke spuitcabineconfiguratie. Moderne systemen maken gebruik van explosieveilige ventilatoren en motoren die mogelijke ontstekingsbronnen elimineren, terwijl zij de luchtsnelheden handhaven die nodig zijn voor veilige coatingprocessen. Deze gespecialiseerde componenten zijn vervaardigd uit niet-sparkende materialen en bevatten ontwerpkenmerken die de opbouw van statische elektriciteit tijdens bedrijf voorkomen.

Luchtwisselsnelheden in moderne ontwerpen van spuitcabines overschrijden doorgaans de minimale sectorvereisten en zorgen vaak voor een volledige luchtverversing om de 60 tot 90 seconden. Deze rigoureuze ventilatieaanpak zorgt ervoor dat oplosmiddeldampen en overspraydeeltjes continu uit de werkomgeving worden verwijderd, waardoor concentraties ver onder de onderste explosiegrens en beroepsmatige blootstellingsdrempels blijven.

Filtratie en emissiebeheersing

Geavanceerde filtersystemen in moderne spuitcabine-installaties vervullen een dubbele functie: bescherming van werknemers en naleving van milieuvoorschriften. In de primaire filtratiestadia worden overspraydeeltjes en grotere verontreinigingen afgevangen, terwijl secundaire stadia hoogrendementsparticulatelfilters of geactiveerd koolstofsystemen gebruiken om fijne deeltjes en vluchtige organische stoffen te verwijderen voordat de lucht wordt afgevoerd.

Veel bedrijven maken nu gebruik van real-time luchtkwaliteitsmonitoringssystemen die continu zowel de concentratie van fijnstof als dampen in de sproeikamer beoordelen. Deze monitoringssystemen geven directe feedback aan operators en kunnen automatische aanpassingen activeren van ventilatiesnelheden of coatingprocesparameters wanneer verontreinigingsniveaus de vooraf bepaalde veiligheidsdrempels naderen.

Elektrische veiligheid en aardingsystemen

Intrinsiek veilige elektrische componenten

Elektrische veiligheid in sproeikamers vereist gespecialiseerde componenten die zijn gekwalificeerd voor gevaarlijke locaties waar ontvlambare dampen aanwezig kunnen zijn. Alle elektrische apparatuur binnen de kastconstructie moet voldoen aan strenge classificatie-eisen, meestal klasse I, divisie 1 of divisie 2, afhankelijk van de specifieke locatie en het potentieel van dampconcentratie.

Verlichtingssystemen maken gebruik van explosieveilige armaturen met gespecialiseerde lensmaterialen die vonkvorming voorkomen, zelfs als ze tijdens werkzaamheden beschadigd raken. Bedieningspanelen en schakelaars zijn ondergebracht in ontworpen behuizingen die een positieve druk behouden met schone lucht, waardoor binnendringen van ontvlambare dampen wordt voorkomen die ontstekingsgevaren zouden kunnen veroorzaken. Deze veiligheidsmaatregelen garanderen dat elektrische systemen betrouwbaar kunnen functioneren zonder bij te dragen aan brand- of ontploffingsrisico's.

Uitgebreide aardingsnetwerken

De opwekking van statische elektriciteit tijdens spuitlakwerkzaamheden vormt een aanzienlijk veiligheidsrisico dat moderne spuitcabinedesigns aanpakken via uitgebreide aarding- en bruggingsystemen. Alle metalen componenten binnen de cabineconstructie zijn met elkaar verbonden via laagweerstandige paden die statische ladingen veilig naar aardpotentiaal afvoeren.

Spuitapparatuur, inclusief pistolen, slangen en vloeistofafgiftesystemen, is uitgerust met geleidende elementen die elektrische continuïteit waarborgen gedurende het gehele coatingproces. Regelmatig testen en onderhouden van aardingsystemen zorgt voor voortdurende effectiviteit, waarbij veel bedrijven geautomatiseerde bewakingssystemen gebruiken die continue verificatie bieden van de integriteit van de aarding.

Veiligheid van personeel en noodrespons

Noodstopsystemen

Moderne spuitcabine-installaties zijn uitgerust met meerdere noodsysteemafsluitmechanismen waarmee alle coatingoperaties onmiddellijk kunnen worden gestopt bij veiligheidsincidenten. Noodstopknoppen zijn strategisch geplaatst, zowel binnen als buiten de cabine, en bieden toegankelijke uitschakelmogelijkheden vanuit verschillende posities rond het werkgebied.

Deze afsluitsystemen onderbreken doorgaans tegelijkertijd de stroomtoevoer naar de spuitapparatuur, sluiten de toevoerkranen van het materiaal en activeren ze noodventilatiemodi. De gecoördineerde reactie zorgt ervoor dat mogelijke gevaren snel worden beperkt, terwijl veilige omstandigheden worden gehandhaafd voor personeelsontsnapping indien nodig. Visuele en akoestische alarmsystemen geven duidelijk aan alle aanwezige personen in de omgeving het alarm over noodsituaties.

Integratie van persoonlijke beschermingsmiddelen

Tegenwoordige ontwerpen van spuitcabines zien de integratie van persoonlijke beschermingsmiddelen als een essentieel veiligheidselement, en niet als een achteraf ingebrachte maatregel. Geleverde luchtsystemen zorgen voor schone ademlucht aan operators die binnen de cabine werken, waardoor blootstelling aan coatingmaterialen wordt voorkomen en een voldoende zuurstoftoevoer wordt gegarandeerd tijdens langere werktijden.

Communicatiesystemen zorgen voor continu contact tussen bedienden van de spuitcabine en externe begeleiders, wat een extra veiligheidslaag biedt en een snelle reactie mogelijk maakt bij noodsituaties of storingen in apparatuur. Deze systemen zijn ontworpen om betrouwbaar te functioneren in de veeleisende omgeving van actieve coaters, met functies voor ruisonderdrukking die duidelijke communicatie garanderen ondanks hoge omgevingsgeluidsniveaus.

FAQ

Hoe vaak moeten veiligheidssystemen van spuitcabines worden geïnspecteerd en onderhouden

Veiligheidssystemen in installaties van spuitcabines vereisen regelmatige inspectie en onderhoud volgens de specificaties van de fabrikant en wettelijke eisen. Branddetectie- en blusinstallaties hebben doorgaans maandelijkse visuele inspecties en jaarlijkse uitgebreide tests door gekwalificeerde technici nodig. Ventilatiesystemen dienen kwartaalgewijs te worden geïnspecteerd, met vervanging van filters indien nodig op basis van gebruiksfrequentie. Elektrische aardingsystemen vereisen jaarlijkse continuïteitstesten om de juiste werking te garanderen.

Welke opleidingsvereisten gelden voor operators van spuitcabines

Operators die werken in spuitcabine-omgevingen moeten een uitgebreide opleiding volgen die veiligheidsprocedures, noodresponsprotocollen en het juiste gebruik van persoonlijke beschermingsmiddelen behandelt. Opleidingsprogramma's moeten ingaan op het herkennen van gevaren, principes van brandpreventie en het correct hanteren van coatingmaterialen. Regelmatige bijscholingen zorgen ervoor dat operators hun kennis over veiligheidsprocedures up-to-date houden, evenals eventuele wijzigingen in apparatuur of processen.

Hoe voldoen moderne spuitcabines aan milieuwetgevingsvereisten

Moderne ontwerpen van spuitcabines zijn uitgerust met geavanceerde emissiebeheersingstechnologieën die installaties helpen voldoen aan strenge milieuvoorschriften. Hoogwaardige filtersystemen vangen overspraydeeltjes en vluchtige organische stoffen af voordat lucht wordt afgevoerd. Veel installaties zijn voorzien van thermische oxidators of andere vernietigingsapparatuur die schadelijke emissies elimineert. Continue bewakingssystemen zorgen voor documentatie van emissieniveaus ter voldoening aan regelgevende rapportage-eisen.

Welke factoren beïnvloeden de keuze van blusinstallaties voor toepassingen in spuitcabines

De keuze van brandblussystemen hangt af van verschillende factoren, waaronder de soorten gebruikte coatingmaterialen, de grootte en configuratie van de cabine, en de nabijheid van gevoelige apparatuur of afgewerkte producten. Watergebaseerde systemen zijn kosteneffectief, maar kunnen nevenbeschadigingen veroorzaken. Schuimsystemen bieden uitstekende brandbeheersing bij branden door ontvlambare vloeistoffen. Inertgassystemen bieden een schonere bluswerking zonder residu, maar vereisen zorgvuldige overweging van de personeelsveiligheid tijdens het ontladen.

Inhoudsopgave

- Brandpreventie- en -bestrijdingsystemen

- Ventilatie en luchtkwaliteitsmanagement

- Elektrische veiligheid en aardingsystemen

- Veiligheid van personeel en noodrespons

-

FAQ

- Hoe vaak moeten veiligheidssystemen van spuitcabines worden geïnspecteerd en onderhouden

- Welke opleidingsvereisten gelden voor operators van spuitcabines

- Hoe voldoen moderne spuitcabines aan milieuwetgevingsvereisten

- Welke factoren beïnvloeden de keuze van blusinstallaties voor toepassingen in spuitcabines