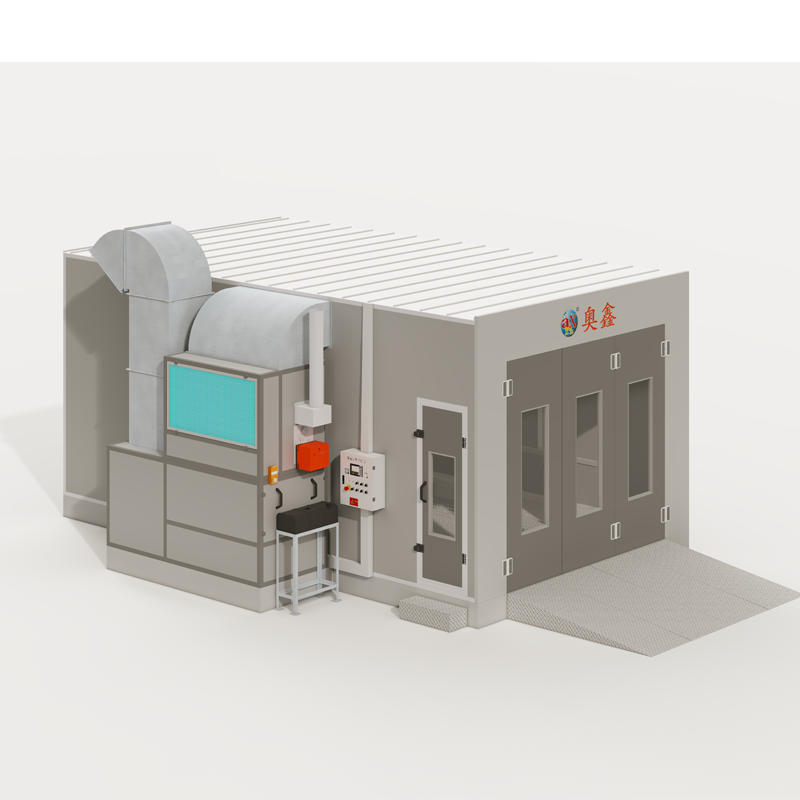

Współczesne obiekty przemysłowe w dużym stopniu polegają na zaawansowanych systemach komór natryskowych, aby zapewnić bezpieczne i efektywne procesy powlekania. Te specjalistyczne zamknięcia znacznie się wyewoluowały w porównaniu do swoich podstawowych poprzedników, integrując nowoczesne technologie bezpieczeństwa i zasady projektowe, które chronią pracowników, sprzęt oraz środowisko. Zrozumienie kompleksowych funkcji bezpieczeństwa współczesnych instalacji komór natryskowych jest kluczowe dla menedżerów obiektów, specjalistów ds. bezpieczeństwa oraz ekspertów od powlekania przemysłowego, którzy stawiają na doskonałość operacyjną i zgodność z przepisami.

Systemy Zapobiegania i Tuszowania Pożarów

Zaawansowana technologia wykrywania ognia

Nowoczesne projekty wytwórni natryskowych integrują zaawansowane systemy wykrywania ognia, które wykorzystują wiele technologii czujników do identyfikowania potencjalnych źródeł zapłonu zanim przerodzą się w sytuacje niebezpieczne. Te systemy zazwyczaj wykorzystują detektory płomienia, czujniki temperatury oraz urządzenia do wykrywania dymu rozmieszczone strategicznie w całej konstrukcji wytwórni. Wielowarstwowe podejście zapewnia szybkie czasy reakcji i minimalizuje fałszywe alarmy, które mogłyby niepotrzebnie zakłócić harmonogram produkcji.

Detektory płomienia podczerwonego stanowią istotny postęp w zakresie bezpieczeństwa przeciwpożarowego w komorach natryskowych, umożliwiając wykrywanie pożarów węglowodorów w ciągu milisekund od zapłonu. Czujniki te monitorują konkretne długości fal związane z procesami spalania i potrafią odróżnić rzeczywisty ogień od innych źródeł ciepła, takich jak spawanie czy prace wykonywane przy wysokiej temperaturze. Integracja tych zaawansowanych systemów wykrywania z automatycznymi procedurami wyłączenia tworzy kompleksową sieć bezpieczeństwa, chroniąc zarówno personel, jak i wartościowe inwestycje w sprzęt.

Automatyczne mechanizmy gaszenia

Nowoczesny kabina do opryskiwania instalacje są wyposażone w nowoczesne systemy gaszenia zaprojektowane specjalnie do operacji powlekania z udziałem materiałów łatwopalnych. Wodne systemy sprinklerowe są nadal powszechne, jednak wiele obiektów wykorzystuje obecnie specjalistyczne środki gaśnicze, takie jak piany lub gazy obojętne, które zapewniają lepszą kontrolę pożaru bez powodowania wtórnych uszkodzeń wrażliwego sprzętu czy gotowych produktów.

Aktywacja systemów gaszeniowych uruchamia natychmiastowe protokoły bezpieczeństwa, w tym automatyczne wyłączenie sprzętu natryskowego, zamknięcie przepustnic izolacyjnych oraz uruchomienie trybów wentylacji awaryjnej. Te zsynchronizowane działania zapewniają maksymalną skuteczność działań gaśniczych, jednocześnie uniemożliwiając rozprzestrzenianie się płomieni lub toksycznych gazów do sąsiednich stref roboczych. Regularne testowanie i konserwacja tych systemów gwarantuje ich niezawodne działanie w razie wystąpienia sytuacji awaryjnej.

Wentylacja i zarządzanie jakością powietrza

Systemy wentylacji przeciwwybuchowej

Odpowiednia konstrukcja wentylacji stanowi być może najważniejszy element bezpieczeństwa w każdej konfiguracji komory natryskowej. Nowoczesne systemy wykorzystują wentylatory i silniki przeciwwybuchowe, które eliminują potencjalne źródła zapłonu, zapewniając jednocześnie natężenie przepływu powietrza niezbędne do bezpiecznego prowadzenia procesów lakierowania. Te specjalistyczne komponenty wykonane są z materiałów niemetalizujących iskier i wyposażone są w rozwiązania konstrukcyjne zapobiegające gromadzeniu się elektryczności statycznej podczas pracy.

Współczesne projekty wytwórni natryskowych charakteryzują się stopniami wymiany powietrza przekraczającymi minimalne wymagania branżowe, zapewniając często pełną wymianę powietrza co 60 do 90 sekund. Tak intensywne wentylowanie gwarantuje ciągłe usuwanie par rozpuszczalników i cząstek nadmiaru farby z środowiska pracy, utrzymując stężenia znacznie poniżej dolnych granic wybuchowości oraz progów narażenia zawodowego.

Filtracja i kontrola emisji

Zaawansowane systemy filtracji w nowoczesnych instalacjach wytwórni natryskowych spełniają podwójną rolę – ochrony pracowników oraz zapewnienia zgodności z przepisami środowiskowymi. Główne etapy filtracji pozwalają na przechwytywanie cząstek nadmiaru farby i większych zanieczyszczeń, podczas gdy etapy wtórne wykorzystują filtry HEPA lub układy węgla aktywnego do usuwania drobnych cząstek oraz lotnych związków organicznych przed odprowadzeniem powietrza.

Wiele obiektów wykorzystuje obecnie systemy monitorowania jakości powietrza w czasie rzeczywistym, które ciągle oceniają stężenia pyłów oraz par w środowisku komory natryskowej. Systemy te zapewniają operatorom natychmiastową informację zwrotną i mogą uruchamiać automatyczne korekty szybkości wentylacji lub parametrów procesu natrysku, gdy poziom zanieczyszczeń zbliża się do ustalonych wcześniej progów bezpieczeństwa.

Bezpieczeństwo elektryczne i systemy uziemienia

Intrynsycznie bezpieczne komponenty elektryczne

Bezpieczeństwo elektryczne w środowisku komory natryskowej wymaga specjalistycznych komponentów przeznaczonych do stref zagrożonych, gdzie mogą występować palne opary. Wszystkie urządzenia elektryczne umieszczone w konstrukcji komory muszą spełniać rygorystyczne wymagania klasyfikacyjne, zazwyczaj określone jako Klasy I, Podział 1 lub Podział 2, w zależności od konkretnego miejsca i potencjalnego stężenia par.

Systemy oświetleniowe wykorzystują przeciwwybuchowe oprawy z wyspecjalizowanymi materiałami soczewek, które zapobiegają iskrzeniu nawet w przypadku uszkodzenia podczas pracy. Panele sterownicze i przełączniki są zamknięte w obudowach oczyszczanych, utrzymujących nadciśnienie czystego powietrza, co zapobiega przedostawaniu się łatwopalnych par, mogłoby stworzyć zagrożenie zapłonu. Te środki bezpieczeństwa gwarantują niezawodne działanie systemów elektrycznych bez zwiększania ryzyka pożaru lub wybuchu.

Kompleksowe sieci uziemienia

Generowanie elektryczności statycznej podczas operacji natrysku stanowi znaczne zagrożenie bezpieczeństwa, któremu nowoczesne konstrukcje kabin natryskowych zaradzają dzięki kompleksowym systemom uziemienia i łączenia. Wszystkie elementy metalowe konstrukcji kabiny są połączone za pomocą niskooporowych ścieżek, które bezpiecznie odprowadzają ładunki statyczne do potencjału ziemi.

Urządzenia natryskowe, w tym pistolety, węże i systemy dozujące ciecz, są wyposażone w elementy przewodzące, które zapewniają ciągłość elektryczną w całym procesie powlekania. Regularne testowanie i konserwacja systemów uziemienia gwarantuje ich skuteczność, przy czym wiele zakładów stosuje zautomatyzowane systemy monitorujące, zapewniające ciągłą weryfikację integralności uziemienia.

Bezpieczeństwo personelu i działania w sytuacjach awaryjnych

Systemy awaryjnego wyłączania

Nowoczesne instalacje komór natryskowych są wyposażone w wiele mechanizmów awaryjnego zatrzymania, umożliwiających natychmiastowe przerwanie wszystkich operacji powlekających w razie zagrożenia bezpieczeństwa. Przyciski awaryjnego zatrzymania są rozmieszczone strategicznie zarówno wewnątrz, jak i na zewnątrz konstrukcji komory, zapewniając łatwy dostęp do funkcji wyłączenia z różnych punktów wokół strefy pracy.

Te systemy awaryjnego wyłączania zazwyczaj jednocześnie przerywają dopływ energii do sprzętu natryskowego, zamykają zawory dostawy materiału oraz uruchamiają tryby wentylacji awaryjnej. Skoordynowana reakcja zapewnia szybkie zminimalizowanie potencjalnych zagrożeń, utrzymując przy tym bezpieczne warunki umożliwiające ewakuację personelu w razie konieczności. Wizualne i dźwiękowe systemy alarmowe wyraźnie sygnalizują stan awaryjny wszystkim osobom znajdującym się w pobliżu.

Integracja sprzętu ochronnego indywidualnego

Współczesne projekty kabin natryskowych traktują integrację środków ochrony indywidualnej jako istotny element bezpieczeństwa, a nie dodatkowe rozwiązanie. Systemy doprowadzania czystego powietrza zapewniają operatorom czyste powietrze do oddychania podczas pracy w środowisku kabiny, eliminując narażenie na materiały powłokowe i gwarantując odpowiednie zaopatrzenie w tlen podczas dłuższych zmian roboczych.

Systemy komunikacji umożliwiają ciągły kontakt między operatorami wytwórni a zewnętrznymi nadzorcami, zapewniając dodatkową warstwę bezpieczeństwa, która pozwala na szybką reakcję w sytuacjach awaryjnych lub w przypadku awarii sprzętu. Systemy te są zaprojektowane tak, aby działać niezawodnie w trudnych warunkach prowadzonych operacji lakierowania i są wyposażone w funkcje redukcji szumów, gwarantujące jasną komunikację pomimo wysokich poziomów hałasu otoczenia.

Często zadawane pytania

Jak często należy sprawdzać i konserwować systemy bezpieczeństwa wytwórni natryskowych

Systemy bezpieczeństwa w instalacjach wytwórni natryskowych wymagają regularnych przeglądów i konserwacji zgodnie z zaleceniami producenta oraz wymogami regulacyjnymi. Systemy wykrywania i gaszenia pożarów zazwyczaj wymagają cotygodniowych kontroli wizualnych oraz corocznych kompleksowych testów przeprowadzanych przez wykwalifikowanych techników. Systemy wentylacyjne powinny być kontrolowane co kwartał, a filtry wymieniane w miarę potrzeb, w zależności od intensywności użytkowania. Systemy uziemienia elektrycznego wymagają corocznego testowania ciągłości, aby zapewnić prawidłowe działanie.

Jakie wymagania szkoleniowe dotyczą operatorów komór natryskowych

Operatorzy pracujący w środowisku komór natryskowych muszą przejść kompleksowe szkolenie obejmujące procedury bezpieczeństwa, protokoły reagowania w sytuacjach awaryjnych oraz prawidłowe stosowanie środków ochrony indywidualnej. Programy szkoleniowe powinny obejmować rozpoznawanie zagrożeń, zasady zapobiegania pożarom oraz właściwe postępowanie z materiałami powlekającymi. Regularne szkolenia okresowe zapewniają, że operatorzy utrzymują aktualną wiedzę na temat procedur bezpieczeństwa oraz wszelkich aktualizacji sprzętu czy procesów.

W jaki sposób nowoczesne komory natryskowe spełniają wymagania dotyczące zgodności środowiskowej

Nowoczesne projekty wytwórni natryskowych obejmują zaawansowane technologie kontroli emisji, które pomagają zakładom spełniać rygorystyczne przepisy środowiskowe. Systemy filtracji o wysokiej sprawności usuwają cząstki nadmiaru farby i lotne związki organiczne przed odprowadzeniem powietrza. Wiele instalacji wyposażonych jest w utleniacze termiczne lub inne urządzenia niszczące, eliminujące szkodliwe emisje. Systemy ciągłego monitorowania zapewniają dokumentację poziomu emisji wymaganą do celów raportowania regulacyjnego.

Jakie czynniki wpływają na wybór systemów gaszenia w zastosowaniach komór natryskowych

Wybór systemów gaszenia pożarów zależy od kilku czynników, w tym rodzajów stosowanych materiałów powłokowych, wielkości i konfiguracji kabiny oraz bliskości urządzeń wrażliwych lub gotowych wyrobów. Systemy wodne są opłacalne, ale mogą powodować uszkodzenia wtórne. Systemy pianowe zapewniają doskonałą kontrolę pożaru w przypadku pożarów cieczy łatwopalnych. Systemy gazowe obojętnymi gazami oferują czyste gaszenie bez pozostałości, ale wymagają starannego uwzględnienia bezpieczeństwa personelu podczas wyładowania.

Spis treści

- Systemy Zapobiegania i Tuszowania Pożarów

- Wentylacja i zarządzanie jakością powietrza

- Bezpieczeństwo elektryczne i systemy uziemienia

- Bezpieczeństwo personelu i działania w sytuacjach awaryjnych

-

Często zadawane pytania

- Jak często należy sprawdzać i konserwować systemy bezpieczeństwa wytwórni natryskowych

- Jakie wymagania szkoleniowe dotyczą operatorów komór natryskowych

- W jaki sposób nowoczesne komory natryskowe spełniają wymagania dotyczące zgodności środowiskowej

- Jakie czynniki wpływają na wybór systemów gaszenia w zastosowaniach komór natryskowych