Kontrola temperatury i wilgotności stanowi jeden z najważniejszych aspektów osiągania profesjonalnej jakości wykończenia powłok malarskich w zastosowaniach motoryzacyjnych i przemysłowych. W trakcie pracy w komorze malarskiej precyzyjne utrzymywanie warunków środowiskowych bezpośrednio wpływa na przyleganie farby, jakość wykończenia, czasy schnięcia oraz ogólną efektywność działania. Fachowi malarze i zarządcy obiektów wiedzą, że nawet niewielkie wahania temperatury lub wilgotności mogą prowadzić do kosztownych wad, konieczności poprawek oraz pogorszenia właściwości powłoki, co wpływa zarówno na wygląd, jak i trwałość.

Nowoczesne procesy malowania wymagają zaawansowanych systemów kontroli środowiska, aby zapewnić spójne wyniki w różnych porach roku i warunkach pogodowych. Oddziaływanie między temperaturą, wilgotnością a chemią farby tworzy złożone dynamiki, które należy starannie kontrolować, aby zapobiec problemom takim jak mętnienie, struktura pomarańczowa, ścieki, przepływy i słabe przyleganie. Zrozumienie tych zależności pozwala operatorom na optymalizację działania komory natryskowej i osiąganie doskonałych wyników powłok spełniających lub przekraczających standardy branżowe.

Nauka stojąca za kontrolą temperatury podczas nanoszenia farby

Lepkość farby i właściwości przepływu

Temperatura bezpośrednio wpływa na lepkość farby, co wpływa na płynność przepływu powłoki i jej poziomość na powierzchni podłoża. Wraz ze wzrostem temperatur farba staje się cieńsza i łatwiej przepływa, co może prowadzić do wycieków i opadów, jeśli nie zostanie odpowiednio kontrolowana. Natomiast niższe temperatury zwiększają lepkość farby, co sprawia, że jest ona grubsza i trudniejsza do skutecznego rozpylania przez sprzęt do rozpylania. Związek ten wymaga precyzyjnego zarządzania temperaturą, aby utrzymać optymalną konsystencję farby w trakcie całego procesu nakładania.

Profesjonalni operatorzy kabiny do opryskiwania zwykle utrzymują temperaturę między 18-24 ° C, aby osiągnąć idealne właściwości przepływu farby. W tym zakresie większość powłok samochodowych i przemysłowych wykazuje odpowiednią lepkość dla skutecznego atomizowania i płynnego stosowania. W przypadku wahania temperatury poza tym optymalnym zakresem może być konieczne dostosowanie rozrzedzania farby lub modyfikacje urządzeń, zwiększając złożoność i możliwość błędu operatora.

Szybkość parowania rozpuszczalników i czas błysku

Szybkość, z jaką rozpuszczalniki parują z mokrych warstw farby, zależy w dużym stopniu od temperatury otoczenia panującej w środowisku komory natryskowej. Wyższe temperatury przyspieszają parowanie rozpuszczalników, co może prowadzić do powstawania skórki na powierzchni farby przed właściwym wygładzeniem i utwardzeniem niższych warstw. To zjawisko, znane jako suchy natrysk lub niewystarczający czas wilgotnego brzegu, powoduje słabe właściwości przepływania i wygładzania, co skutkuje nieregularnościami struktury i obniżoną jakością wykończenia powierzchni.

Środowiska o kontrolowanej temperaturze pozwalają malującym przewidywać i skutecznie zarządzać czasem parowania, zapewniając wystarczający czas pracy na odpowiednie techniki nanoszenia. Gdy temperatura jest zbyt niska, przedłużony czas parowania może prowadzić do ścieklin, osiadania farby i problemów z zanieczyszczeniem, ponieważ mokra warstwa farby przez dłuższy czas pozostaje narażona na cząstki środowiskowe i uszkodzenia mechaniczne. Optymalna kontrola temperatury pozwala zbilansować te przeciwstawne czynniki, aby uzyskać spójne, profesjonalne rezultaty.

Kontrola wilgotności i jej wpływ na właściwości powłoki

Wpływ wilgoci na chemię farby

Poziom wilgotności względnej znacząco wpływa na proces utrwalania i rozwijanie końcowych właściwości powłok wodnych i rozpuszczalnikowych. Zbyt duża wilgotność może zakłócać chemię farb, wprowadzając niechciane wilgotność do systemu powłoki, co potencjalnie prowadzi do problemów z przyczepnością, zmniejszenia połysku oraz wydłużenia czasu utwardzania. Cząsteczki wody mogą uwięźć w warstwie farby, tworząc mikroskopijne wady, które naruszają zarówno wygląd, jak i ochronne właściwości.

Warunki dużej wilgotności są szczególnie problematyczne dla powłok opartych na izocyjanianach, takich jak dwuskładnikowe poliuretany i prześwitki, które reagują z wilgocią, tworząc pęcherzyki dwutlenku węgla w warstwie farby. Te reakcje powodują powstawanie mikroporów, zmniejszenie połysku oraz osłabienie integralności powłoki, co może prowadzić do jej przedwczesnego uszkodzenia. Utrzymywanie poziomu wilgotności w zakresie 40–60% wilgotności względnej pomaga zapobiegać tym wadom związanym z wilgocią, jednocześnie zapewniając prawidłowy rozwój powłoki.

Zapobieganie zamgleniu i wadom powierzchni

Zaczerwienienie to jeden z najczęstszych defektów związanych z wilgotnością występujących w operacjach w komorze malarskiej, objawiający się mętnym lub chmurnym wyglądem wyschniętej warstwy lakieru. Ten defekt pojawia się, gdy szybka parowność rozpuszczalnika w warunkach dużej wilgotności prowadzi do lokalnego ochłodzenia, co powoduje skraplanie pary wodnej na mokrej powierzchni lakieru. Uwiężona wilgoć powoduje rozpraszanie światła, co zmniejsza połysk i przejrzystość, szczególnie widoczne przy ciemnych kolorach lub aplikacjach o wysokim połysku.

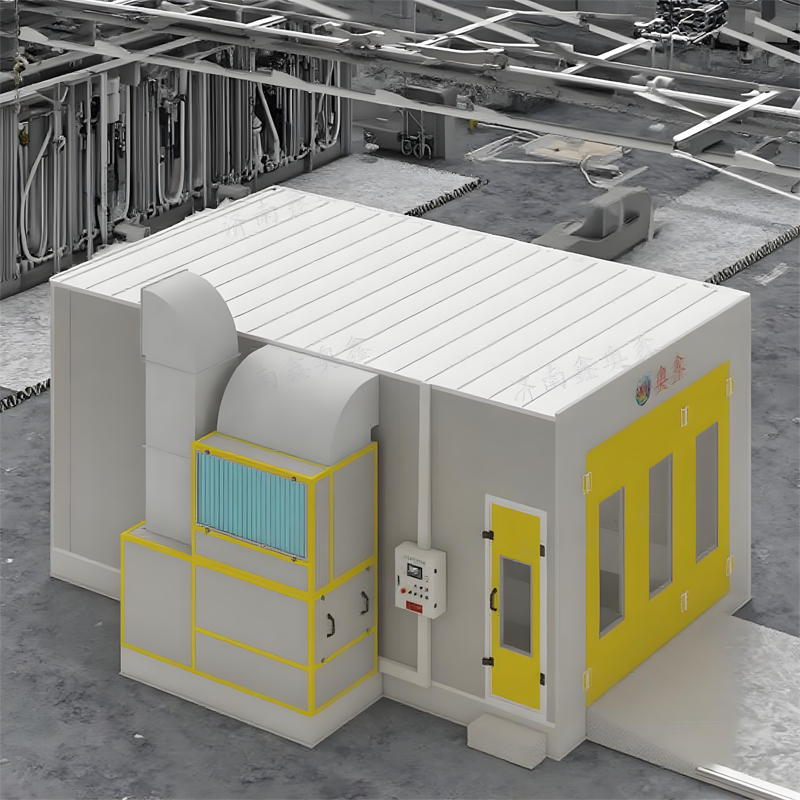

PROFESJONALNIE kabina do rozpylania farby systemy są wyposażone w urządzenia osuszające, które utrzymują stabilny poziom wilgoci podczas całego procesu malowania. Systemy te zapobiegają powstawaniu kondensatu na pomalowanych powierzchniach i gwarantują stałe warunki środowiskowe sprzyjające optymalnemu tworzeniu powłoki. Odpowiednia kontrola wilgotności eliminuje konieczność stosowania dodatków opóźniających, które mogą wydłużać czasy utwardzania i komplikować harmonogram produkcji.

Zagadnienia dotyczące efektywności energetycznej i kosztów eksploatacji

Strategie optymalizacji systemów klimatyzacji i wentylacji

Skuteczna kontrola temperatury i wilgotności wymaga zaawansowanych systemów grzania, wentylacji i klimatyzacji, które równoważą wymagania dotyczące wydajności z zużyciem energii. Nowoczesne projekty komór natryskowych obejmują systemy odzysku ciepła, które pozwalają na przechwytywanie i ponowne wykorzystanie energii termicznej z odprowadzanego powietrza, znacząco obniżając koszty ogrzewania w chłodniejszych miesiącach. Te systemy mogą odzyskać 60–80% energii cieplnej, która inaczej zostałaby utracona, czyniąc kontrolę temperatury bardziej ekonomicznie zrównoważoną.

Sterowane częstotliwościowo napędy i inteligentne systemy sterowania pozwalają urządzeniom HVAC dostosować pracę do aktualnych warunków środowiskowych i zapotrzebowania produkcyjnego. Takie adaptacyjne podejście minimalizuje marnowanie energii, jednocześnie zapewniając precyzyjną kontrolę środowiska, obniżając koszty eksploatacyjne bez kompromitowania jakości lakierowania. Poprawnie zaprojektowane systemy uwzględniają również masę termiczną, aby zminimalizować wahania temperatury i zmniejszyć częstotliwość cyklicznego włączania/wyłączania urządzeń.

Korzyści z efektywności produkcji i wydajności

Stały nadzór nad warunkami środowiskowymi umożliwia bardziej przewidywalne procesy nanoszenia lakieru, co sprzyja wyższej wydajności produkcji oraz zmniejszeniu liczby przebadek. Gdy temperatura i wilgotność pozostają stałe, operatorzy mogą utrzymywać spójne techniki natrysku i jego czas trwania, nie musząc dostosowywać się do zmieniających się warunków środowiskowych. Ta spójność redukuje krzywą uczenia się nowych operatorów i minimalizuje różnice jakościowe, które mogą wystąpić przy wahaniach warunków środowiskowych w trakcie zmian produkcyjnych.

Optymalna kontrola środowiska sprzyja również szybszemu wysychaniu i skróceniu czasu zajmowania komory malarskiej, co pozwala na przetworzenie większej liczby elementów w tym samym czasie. Stałe warunki umożliwiają stosowanie systemów farb szybciej twardniejących, które mogłyby sprawiać problemy w niekontrolowanych środowiskach, dalszym poprawiając efektywność produkcji i obniżając poziom zapasów w toku produkcji.

Wybór sprzętu i wymagania dotyczące konserwacji

Technologie systemów monitoringu i sterowania

Zaawansowane instalacje komor natryskowych wykorzystują cyfrowe systemy monitoringu, które ciągle śledzą temperaturę, wilgotność i inne parametry środowiskowe podczas procesu malowania. Te systemy zapewniają rejestrowanie danych w czasie rzeczywistym oraz funkcje alarmowe, które ostrzegają operatorów o zmianach warunków, zanim wpłyną one na jakość lakieru. Zintegrowane systemy sterowania mogą automatycznie dostosowywać pracę systemów HVAC, aby utrzymać zadane wartości, zmniejszając obciążenie operatora i poprawiając spójność.

Bezprzewodowe sieci czujników umożliwiają monitorowanie wielu stref w większych instalacjach komor natryskowych, zapewniając jednolite warunki w całym obszarze roboczym. Możliwości analityki danych pomagają identyfikować trendy i możliwości optymalizacji, które mogą poprawić jakość i efektywność w dłuższej perspektywie czasu. Regularna kalibracja i konserwacja sprzętu pomiarowego gwarantuje dokładne odczyty i niezawodne reakcje automatycznego sterowania.

Konserwacja zapobiegawcza systemów kontroli środowiska

Regularna konserwacja urządzeń kontrolujących temperaturę i wilgotność zapobiega nieoczekiwanym awariom, które mogą zakłócić produkcję i obniżyć jakość lakierowania. Harmonogram wymiany filtrów należy dostosować do lokalnych warunków jakości powietrza oraz wielkości produkcji, aby zapewnić odpowiednią przepustowość powietrza i kontrolę zanieczyszczeń. Czyszczenie i inspekcja wymienników ciepła zapobiega spadkowi sprawności, który może zwiększyć koszty eksploatacji i obniżyć dokładność regulacji temperatury.

Konserwacja systemu chłodniczego w urządzeniach do osuszania obejmuje regularne sprawdzanie poziomu czynnika chłodniczego, czyszczenie cewników oraz kontrolę odpływu skroplin, aby zapobiec problemom z kontrolą wilgoci. Programy przeglądów preventywnych powinny zawierać procedury przygotowania sezonowego, gwarantujące gotowość urządzeń do zmieniających się warunków środowiskowych przez cały rok. Dokumentowanie czynności serwisowych pomaga identyfikować powtarzające się problemy i optymalizować interwały serwisowe w celu poprawy niezawodności.

Standardy branżowe i zgodność z przepisami

Przepisy środowiskowe i normy jakości powietrza

Systemy kontroli środowiska w komorach malarskich muszą spełniać różne przepisy dotyczące jakości powietrza, które regulują emisję lotnych związków organicznych oraz standardy bezpieczeństwa na stanowisku pracy. Odpowiednia kontrola temperatury pomaga zoptymalizować skuteczność przenoszenia farby, zmniejszając rozpylanie i odpady, które przyczyniają się do emisji do środowiska. Kontrola wilgotności zapobiega wadom powłok wymagającym poprawek, co dodatkowo redukuje zużycie materiałów i generowanie emisji.

Regionalne dystrykty zarządzania jakością powietrza często określają wymagania dotyczące eksploatacji komór malarskich, obejmujące monitorowanie środowiska i obowiązki raportowania. Zautomatyzowane systemy rejestrowania danych mogą uprościć dokumentację zgodności, dostarczając jednocześnie dowodów na prawidłowe praktyki kontroli środowiska. Zrozumienie obowiązujących przepisów pomaga menedżerom zakładu w projektowaniu i eksploatacji systemów komór malarskich spełniających zarówno cele jakościowe, jak i regulacyjne.

Integracja Systemu Zarządzania Jakością

Normy jakościowe, takie jak ISO 9001 i standardy branżowe, np. IATF 16949, wymagają udokumentowanego kontroli procesów wpływających na jakość produktu, w tym warunków środowiskowych podczas nanoszenia farby. Dane dotyczące monitorowania temperatury i wilgotności stają się częścią dokumentacji jakościowej, która potwierdza kontrolę procesu i wspiera działania związane z ciągłym doskonaleniem. Wymagania dotyczące śledzenia mogą wymagać powiązania warunków środowiskowych z konkretnymi lakierowanymi elementami lub partiami produkcyjnymi.

Techniki statystycznej kontroli procesu mogą być stosowane do danych monitorowania warunków środowiskowych w celu identyfikacji trendów i ustalania granic kontrolnych, które zapobiegają występowaniu problemów jakościowych zanim się pojawią. Integracja z systemami planowania zasobów przedsiębiorstwa (ERP) umożliwia automatyczne dokumentowanie i raportowanie, co zmniejsza obciążenie administracyjne i zapewnia zgodność z wymaganiami klientów oraz organów regulacyjnych.

Często zadawane pytania

Jaki zakres temperatury należy utrzymywać w komorze malarskiej?

Optymalny zakres temperatury dla większości operacji w kabinach malarskich mieści się w przedziale 65–75°F (18–24°C). Ten zakres zapewnia odpowiednią lepkość farby, wystarczający czas wyschnięcia oraz optymalne właściwości utwardzania dla większości powłok samochodowych i przemysłowych. Temperatury poza tym zakresem mogą wymagać dostosowania składu farby lub zastosowania specjalistycznych technik nanoszenia, aby osiągnąć satysfakcjonujące wyniki.

W jaki sposób wysoka wilgotność wpływa na jakość lakierowania w kabinach malarskich?

Wysoka wilgotność może powodować różne wady powłok malarskich, takie jak wykwity (błękitnienie), słabe przyleganie, wydłużony czas utwardzania oraz zakłócenia chemiczne w dwuskładnikowych systemach powłokowych. Utrzymywanie wilgotności względnej w zakresie 40–60% zapobiega większości problemów związanych z wilgocią i wspiera prawidłowy rozwój powłoki. W rejonach o wysokiej wilgotności lub w określonych porach roku może być konieczne stosowanie urządzeń do osuszania powietrza.

Czy systemy kontroli środowiska mogą obniżyć koszty eksploatacji kabiny malarskiej?

Tak, odpowiednio zaprojektowane systemy kontroli środowiska mogą znacząco zmniejszyć koszty eksploatacji dzięki poprawie efektywności energetycznej, redukcji wskaźnika przeróbki i szybszemu przebiegowi produkcji. Systemy odzysku ciepła mogą wykorzystać 60–80% energii cieplnej z gazów wylotowych, podczas gdy stałe warunki środowiskowe eliminują wady wymagające kosztownej przeróbki oraz marnowanie materiału.

Jakie czynności konserwacyjne są wymagane dla urządzeń kontrolujących środowisko w komorze malarskiej?

Regularna konserwacja obejmuje wymianę filtrów, czyszczenie rekuperatora, serwis układu chłodniczego oraz kalibrację sprzętu pomiarowego. Grafiki konserwacji preventywnej powinny uwzględniać lokalne warunki środowiskowe i wielkość produkcji. Procedury przygotowania sezonowego gwarantują gotowość urządzeń do zmieniających się warunków pogodowych w ciągu roku.

Spis treści

- Nauka stojąca za kontrolą temperatury podczas nanoszenia farby

- Kontrola wilgotności i jej wpływ na właściwości powłoki

- Zagadnienia dotyczące efektywności energetycznej i kosztów eksploatacji

- Wybór sprzętu i wymagania dotyczące konserwacji

- Standardy branżowe i zgodność z przepisami

-

Często zadawane pytania

- Jaki zakres temperatury należy utrzymywać w komorze malarskiej?

- W jaki sposób wysoka wilgotność wpływa na jakość lakierowania w kabinach malarskich?

- Czy systemy kontroli środowiska mogą obniżyć koszty eksploatacji kabiny malarskiej?

- Jakie czynności konserwacyjne są wymagane dla urządzeń kontrolujących środowisko w komorze malarskiej?