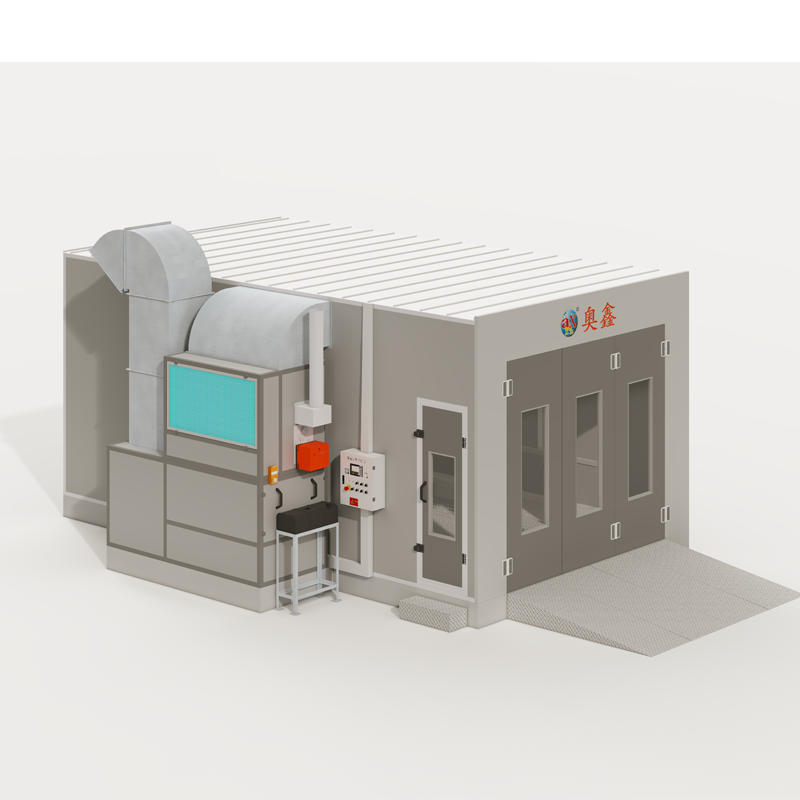

Современные промышленные объекты в значительной степени зависят от передовых систем камер для покраски, обеспечивающих безопасные и эффективные процессы нанесения покрытий. Эти специализированные помещения значительно эволюционировали по сравнению со своими базовыми предшественниками, внедряя новейшие технологии безопасности и принципы проектирования, которые защищают работников, оборудование и окружающую среду. Понимание комплексных функций безопасности современных установок камер для покраски имеет важнейшее значение для руководителей объектов, специалистов по охране труда и специалистов по промышленному нанесению покрытий, которые ставят во главу угла операционное совершенство и соответствие нормативным требованиям.

Системы предотвращения и тушения пожаров

Передовые технологии обнаружения пожара

Современные конструкции окрасочных камер включают сложные системы обнаружения пожара, которые используют несколько технологий датчиков для выявления потенциальных источников возгорания до того, как они перерастут в опасные ситуации. Эти системы обычно оснащены детекторами пламени, датчиками тепла и устройствами обнаружения дыма, установленными в стратегически важных местах по всей структуре камеры. Многоуровневый подход обеспечивает быстрое реагирование и минимизирует ложные срабатывания, которые могут ненужным образом нарушить производственные графики.

Инфракрасные детекторы пламени представляют собой значительный шаг вперед в обеспечении пожарной безопасности в камерах для окраски, поскольку способны обнаруживать возгорание углеводородов в течение миллисекунд после воспламенения. Эти датчики отслеживают определенные длины волн, связанные с процессами горения, и могут отличать реальные пожары от других источников тепла, таких как сварочные работы или другие высокотемпературные операции. Интеграция этих современных систем обнаружения с автоматическими процедурами отключения создает комплексную систему безопасности, защищающую как персонал, так и дорогостоящее оборудование.

Автоматические системы подавления

Современный спрей-кабина установки оснащены передовыми системами подавления, специально разработанными для покрытий с использованием легковоспламеняющихся материалов. Водяные спринклерные системы по-прежнему распространены, однако во многих объектах теперь используются специализированные агенты подавления, такие как пенные или инертные газовые системы, которые обеспечивают превосходный контроль над пожаром без нанесения вторичного ущерба чувствительным приборам или готовой продукции.

Активация систем подавления запускает немедленные меры безопасности, включая автоматическое отключение распылительного оборудования, закрытие изоляционных заслонок и включение аварийных режимов вентиляции. Эти согласованные действия обеспечивают максимальную эффективность мер по тушению пожара и предотвращают распространение пламени или токсичных газов в смежные рабочие зоны. Регулярное тестирование и техническое обслуживание этих систем гарантируют их надежную работу в случае возникновения чрезвычайных ситуаций.

Вентиляция и контроль качества воздуха

Взрывозащищенные вентиляционные системы

Правильная конструкция вентиляции, пожалуй, является наиболее важным элементом безопасности в любой конфигурации камеры окраски. Современные системы используют взрывозащищённые вентиляторы и двигатели, которые устраняют потенциальные источники воспламенения, обеспечивая при этом необходимую скорость воздушного потока для безопасного нанесения покрытий. Эти специализированные компоненты изготовлены из материалов, не образующих искр, и оснащены конструктивными особенностями, предотвращающими накопление статического электричества во время работы.

Скорость обмена воздуха в современных конструкциях окрасочных камер, как правило, превышает минимальные отраслевые требования и зачастую обеспечивает полную замену воздуха каждые 60–90 секунд. Такой интенсивный подход к вентиляции гарантирует непрерывное удаление паров растворителей и частиц краски-недолёта из рабочей зоны, поддерживая их концентрацию значительно ниже нижнего предела взрывоопасности и предельно допустимых уровней воздействия.

Фильтрация и контроль выбросов

Современные системы фильтрации в окрасочных камерах выполняют двойную функцию — защиту работников и соответствие экологическим нормам. Первичные стадии фильтрации задерживают частицы краски-недолёта и крупные загрязнители, в то время как вторичные стадии используют высокоэффективные фильтры тонкой очистки (HEPA) или системы с активированным углём для удаления мелких частиц и летучих органических соединений перед выбросом воздуха в атмосферу.

Многие объекты теперь оснащены системами мониторинга качества воздуха в реальном времени, которые непрерывно оценивают концентрацию как частиц, так и паров в среде окрасочной камеры. Эти системы контроля обеспечивают немедленную обратную связь с операторами и могут запускать автоматическую регулировку скорости вентиляции или параметров процесса нанесения покрытия, когда уровень загрязнения приближается к заранее установленным порогам безопасности.

Электробезопасность и системы заземления

Взрывозащищенное электрическое оборудование

Электробезопасность в условиях окрасочной камеры требует использования специализированных компонентов, рассчитанных на работу в опасных зонах, где могут присутствовать легковоспламеняющиеся пары. Все электрические устройства внутри конструкции камеры должны соответствовать строгим требованиям классификации, как правило, класс I, зона 1 или зона 2, в зависимости от конкретного местоположения и потенциальной концентрации паров.

Системы освещения используют взрывозащищенные светильники со специальными материалами рассеивателей, которые предотвращают искрообразование даже при повреждении в ходе эксплуатации. Панели управления и переключатели размещаются в герметичных корпусах, в которых поддерживается избыточное давление чистого воздуха, предотвращающее проникновение горючих паров, способных создать опасность возгорания. Эти меры безопасности обеспечивают надежную работу электрических систем без риска возникновения пожара или взрыва.

Комплексные системы заземления

Генерация статического электричества при операциях напыления покрытий представляет серьезную угрозу безопасности, которую современные конструкции окрасочных камер устраняют с помощью комплексных систем заземления и уравнивания потенциалов. Все металлические элементы конструкции камеры соединены между собой посредством цепей с низким сопротивлением, которые безопасно отводят статические заряды на землю.

Оборудование для распыления, включая пистолеты, шланги и системы подачи жидкости, оснащено токопроводящими элементами, которые обеспечивают электрическую непрерывность на протяжении всего процесса нанесения покрытия. Регулярное тестирование и обслуживание систем заземления гарантирует их постоянную эффективность; во многих объектах используются автоматизированные системы мониторинга, обеспечивающие непрерывную проверку целостности заземления.

Безопасность персонала и аварийное реагирование

Системы аварийного отключения

Современные установки окрасочных камер оснащены несколькими механизмами аварийной остановки, позволяющими немедленно прекратить все операции по нанесению покрытий в случае возникновения угрозы безопасности. Кнопки аварийной остановки размещены стратегически как внутри, так и снаружи конструкции камеры, обеспечивая доступ к отключению с различных позиций вокруг рабочей зоны.

Эти системы отключения, как правило, одновременно прекращают подачу питания на распылительное оборудование, закрывают клапаны подачи материала и активируют режимы аварийной вентиляции. Согласованная реакция обеспечивает быстрое минимизирование потенциальных опасностей и поддержание безопасных условий для эвакуации персонала в случае необходимости. Визуальные и звуковые сигнализации четко информируют весь персонал поблизости об аварийной ситуации.

Интеграция средств индивидуальной защиты

Современные конструкции распылительных камер рассматривают интеграцию средств индивидуальной защиты как важнейший элемент безопасности, а не как дополнение. Системы подачи воздуха обеспечивают операторов чистым дыхательным воздухом во время работы внутри камеры, исключая контакт с покрытиями и гарантируя достаточную подачу кислорода при продолжительной работе.

Системы связи обеспечивают постоянный контакт между операторами окрасочной камеры и внешними руководителями, что добавляет дополнительный уровень безопасности и позволяет быстро реагировать на чрезвычайные ситуации или неисправности оборудования. Эти системы разработаны для надежной работы в сложных условиях активных процессов нанесения покрытий и оснащены функциями подавления шума, обеспечивающими четкую связь даже при высоком уровне окружающего шума.

Часто задаваемые вопросы

Как часто следует проверять и обслуживать системы безопасности окрасочной камеры

Системы безопасности в установках окрасочных камер требуют регулярного осмотра и технического обслуживания в соответствии с указаниями производителя и нормативными требованиями. Системы обнаружения и подавления пожара, как правило, нуждаются в ежемесячном визуальном осмотре и ежегодном комплексном тестировании квалифицированными специалистами. Вентиляционные системы следует проверять один раз в квартал, а замена фильтров должна выполняться по мере необходимости в зависимости от интенсивности использования. Электрические системы заземления требуют ежегодного тестирования целостности цепи для обеспечения их правильной работы.

Какие требования к обучению применяются к операторам окрасочных камер

Операторы, работающие в условиях окрасочной камеры, должны проходить комплексное обучение, охватывающее процедуры безопасности, протоколы реагирования на чрезвычайные ситуации и правильное использование средств индивидуальной защиты. Программы обучения должны включать распознавание опасностей, принципы предотвращения пожаров и правильную работу с лакокрасочными материалами. Регулярное повторное обучение обеспечивает актуальность знаний операторов в области мер безопасности, а также информированность об обновлениях оборудования или технологических процессов.

Как современные окрасочные камеры соответствуют экологическим требованиям

Современные конструкции окрасочных камер включают передовые технологии контроля выбросов, которые помогают предприятиям соответствовать строгим экологическим нормам. Системы высокой эффективности фильтрации улавливают частицы распыла и летучие органические соединения до выпуска воздуха. Многие установки оснащены термооксидаторами или другими устройствами уничтожения, которые устраняют вредные выбросы. Системы непрерывного мониторинга обеспечивают документирование уровней выбросов для отчетности по требованиям регулирующих органов.

Какие факторы влияют на выбор систем подавления для применения в окрасочных камерах

Выбор систем пожаротушения зависит от нескольких факторов, включая типы используемых покрытий, размер и конфигурацию камеры, а также близость к чувствительным устройствам или готовой продукции. Водяные системы являются экономически эффективными, но могут вызвать вторичный ущерб. Пенные системы обеспечивают excellent контроль над пожаром при возгорании легковоспламеняющихся жидкостей. Системы с инертными газами обеспечивают чистое тушение без остатков, но требуют тщательного учета безопасности персонала во время выброса.

Содержание

- Системы предотвращения и тушения пожаров

- Вентиляция и контроль качества воздуха

- Электробезопасность и системы заземления

- Безопасность персонала и аварийное реагирование

-

Часто задаваемые вопросы

- Как часто следует проверять и обслуживать системы безопасности окрасочной камеры

- Какие требования к обучению применяются к операторам окрасочных камер

- Как современные окрасочные камеры соответствуют экологическим требованиям

- Какие факторы влияют на выбор систем подавления для применения в окрасочных камерах